Mục lục

Khung gầm và khung xe

Khung gầm Chassis (1) là cấu trúc cơ bản của xe. Theo nghĩa hẹp hơn, khung gầm chỉ là cấu trúc hỗ trợ của xe. Tuy nhiên, trong công nghệ xe cộ, khung gầm thường được hiểu là khung (tức là cấu trúc hỗ trợ) hoàn chỉnh với hệ thống treo, tay lái và các phụ kiện được gắn trực tiếp vào khung.

Khung xe

Khung là xương sống của xe. Phần lớn xe tải hạng nặng ngày nay được thiết kế với cái gọi là khung thang làm thành phần hỗ trợ. Khung thang bao gồm hai thành phần dọc gọi là thanh ray khung được gắn bằng nhiều thanh ngang; do đó có tên là khung thang: hai thành phần chịu tải dài được kết nối bằng một vài thanh ngang, trông giống như một cái thang.

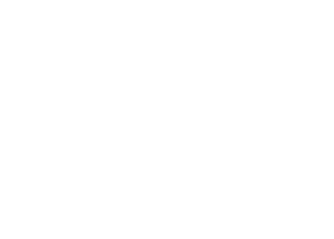

Thanh ray khung được gọi là dầm chữ C, có cấu hình chữ C (xem Hình 1.1). Độ dày thép của dầm chữ C được xác định theo ứng dụng cụ thể và tổng trọng lượng cho phép của xe. Độ dày vật liệu khác nhau của các thành phần khung dọc được sử dụng cho các ứng dụng khác nhau của các loại xe khác nhau. Thiết kế của một loại xe thương mại có xu hướng hướng đến đường bộ đòi hỏi thiết kế khung thang cứng hơn để cải thiện đặc tính xử lý, trong khi xe địa hình và hướng đến công trường xây dựng đòi hỏi thiết kế khung linh hoạt hơn. Ở những nơi có mặt đất rất không bằng phẳng, khung linh hoạt sẽ xoắn dễ dàng hơn, cho phép lực kéo tốt hơn. Trong trường hợp xe tải hạng trung (Hạng 6 và 7), dầm chữ C có độ dày từ 6 đến 11 mm được sử dụng. Xe tải hạng nặng có dầm chữ C có độ dày lên đến 15 mm. Chiều cao của phần thẳng đứng của dầm chữ C nằm trong khoảng 250–330 mm trên xe tải hạng nặng tiêu chuẩn.

Khung xe tải là một cấu trúc cực kỳ phong phú về các biến thể. Nhiều đặc tính của xe dẫn đến những thay đổi về hình dạng khung. Ví dụ đơn giản bao gồm chiều dài tổng thể khác nhau của xe hoặc phần nhô ra phía sau khác nhau đòi hỏi các khung khác nhau. Khung cho xe dài có thêm các thanh ngang. Hình dạng và cách sắp xếp của các thanh ngang sẽ xem xét, khi thích hợp, các phụ kiện nào sẽ được khung hỗ trợ và tại các điểm nào (bồn chứa, hệ thống xử lý khí thải sau). Khung cho xe tải nặng có nhiều lớp gia cố khác nhau, ví dụ, thanh ray khung được gia cố bằng các tấm kim loại hoặc các thanh dầm chữ C. Thanh ngang đóng có thể cần được gia cố nếu nó hỗ trợ móc kéo của khớp nối rơ moóc. Những điều này và nhiều cân nhắc khác dẫn đến một số lượng lớn các biến thể khung.

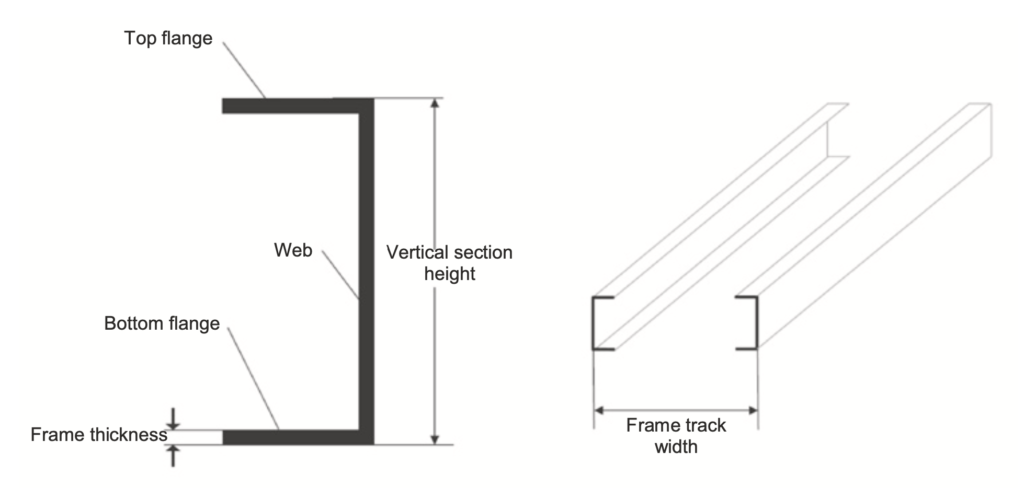

Hình 1.2 cho thấy khung thang của một đầu kéo. Ảnh trong Hình 1.2a cho thấy, như một cấu trúc một phần, các thanh ray khung với hai thanh ngang. Dữ liệu CAD(2) trong Hình 1.2b cho thấy toàn bộ khung của cùng một đầu kéo sơ mi rơ móc. Hình 1.2b được giải thích chi tiết hơn bên dưới: cái gọi là thanh ngang cuối kết thúc khỏi khung. Nhiều hình dạng thanh ngang khác nhau được sử dụng giữa các thanh ray khung (thanh dọc). Nhìn từ sau ra trước, có thể thấy những điều sau: một thanh ngang hình ống, một thanh ngang hình chữ C và một thanh ngang treo dưới (thanh ngang hình vòm), phình ra phía dưới, cho phép nó đi qua bên dưới hộp số.

Hình 1.2c cho thấy khung của xe đầu kéo Freightliner Cascadia 6×4. Xe và do đó khung dài hơn một chút so với xe cùng loại ở châu Âu do có trục sau song song và cabin dài hơn. Khoảng cách giữa hai thanh ray khung được xác định là chiều rộng của thanh ray khung. Điều này quyết định đến việc lắp đặt trục và đóng gói tất cả các thành phần được sắp xếp bên trong và bên ngoài thanh ray khung.

Các góc vát ở cuối khung trong Hình 1.2 là đặc trưng của các đơn vị máy kéo. Chúng tạo ra không gian khi xe đầu kéo và máy kéo nghiêng vào nhau trên đường dốc. Các giá đỡ trên thanh ray khung cung cấp khả năng gia cố và điểm lắp cho bánh xe thứ năm. Ở khu vực trục sau, chiều rộng rãnh khung phải hẹp hơn để cung cấp đủ không gian bên cạnh khung cho hệ thống treo và lốp đôi. Không gian dành cho lốp được đo để có thể sử dụng nhiều kích cỡ lốp khác nhau, đồng thời vẫn để lại đủ không gian để lắp xích tuyết. Ở khu vực phía trước, với một số khái niệm về khung, thanh ray khung được xòe ra (cong ra ngoài) để cung cấp không gian cho động cơ và bộ tản nhiệt. Thanh ngang đầu trước kết thúc ở khung.

Ở Bắc Mỹ, người ta thường khoét lỗ vào khung để gắn các phụ kiện. Sau đó, mẫu lỗ của thanh ray khung được tùy chỉnh theo từng loại xe cụ thể. Khái niệm khung này được minh họa trong Hình 1.2c). Các khái niệm khác có mẫu lỗ đồng nhất trên toàn bộ chiều dài của thanh ray khung, cho phép các thành phần khung và phụ kiện khác được bu lông linh hoạt bên trong ma trận lỗ. Khái niệm này phổ biến ở (Châu Âu xem Hình 1.2a).

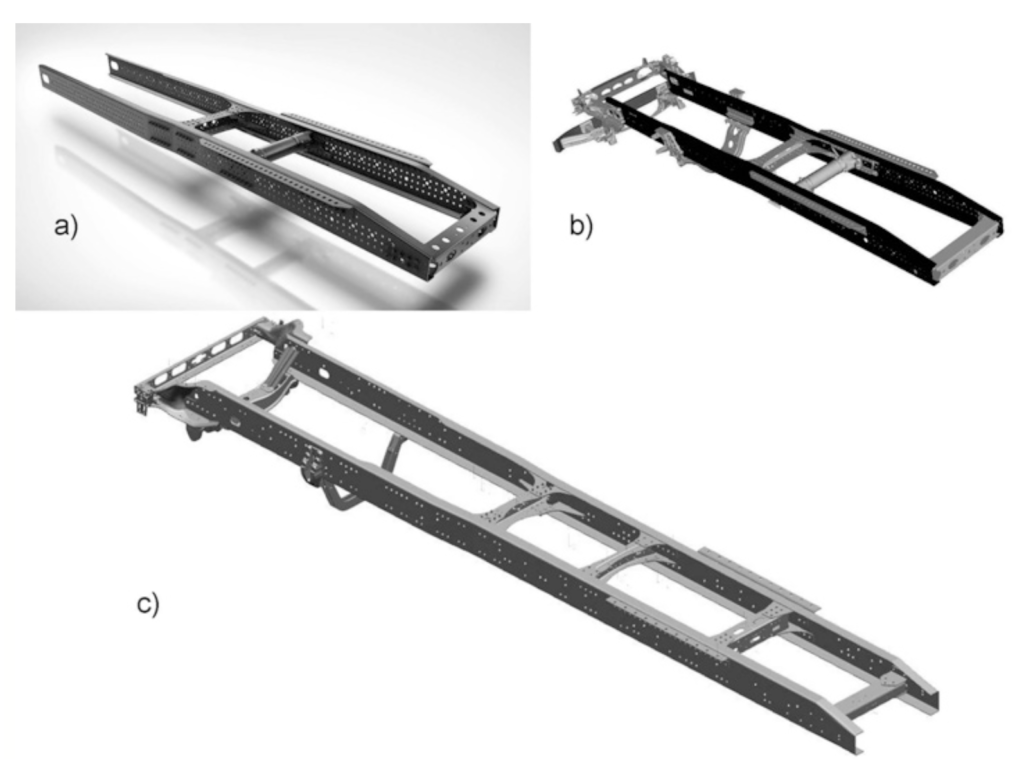

Với nhiều thân xe khác nhau, một khung thứ hai được gọi là khung phụ được lắp trên khung xe thực tế. Mục đích của việc này là để tăng độ cứng tổng thể của xe. Hình 1.3 cho thấy cách hai khung được bu lông vào nhau trên xe ben. Tương tự như khung được minh họa trong Hình 1.2c, khung được hiển thị trong bức ảnh này không có mẫu lỗ đồng nhất. Trong trường hợp này, các lỗ chỉ được tạo trong khung khi cần lỗ để kết nối các phần khung và gắn chặt các phụ kiện vào khung. Bạn sẽ bắt gặp cả hai khái niệm: khung có mẫu lỗ tiêu chuẩn và khung có mẫu lỗ dành riêng cho xe.

Khái niệm khung thay thế

Khung thang đã chứng minh được giá trị của nó kể từ khi xe tải ra đời. Tuy nhiên, các kỹ sư vẫn liên tục tìm kiếm các giải pháp thay thế. Một khái niệm đang được khám phá theo thời gian là khung được xây dựng. Thay vì khung thang thông thường với hai thanh chống dọc chịu lực và rất nặng, cấu trúc hỗ trợ được xây dựng từ nhiều thanh chống và thanh. Các thành phần riêng lẻ của khung là các tấm định hình mỏng hơn nhiều so với thanh ray và thanh ngang của khung thang. Độ dày khoảng 3 mm có vẻ khả thi. Có thể sử dụng vật liệu có độ bền cao để đạt được độ bền cần thiết. Một trong những lý do cho khái niệm này là một cấu trúc hỗ trợ được tối ưu hóa trọng lượng được coi là khả thi với khái niệm như vậy [17]. Cấu trúc giàn được xây dựng cho phép có cấu trúc hỗ trợ có độ cứng xoắn cao hơn đáng kể. Tuy nhiên, đối với các phương tiện hoạt động trên đường không bằng phẳng và không trải nhựa, độ cứng xoắn tương đối thấp của khung thang chắc chắn là mong muốn, vì nó cải thiện lực kéo. Khung thang có nhiều ưu điểm hơn nữa: Dễ lắp ráp và có thể sử dụng các thành phần tương đối đơn giản. Khái niệm này có thể dễ dàng được sử dụng để thiết kế một bộ khung mô-đun có chiều dài, độ bền, loại trục khác nhau, v.v.

Một khái niệm khung thực sự được sử dụng trong thị trường xe tải hạng nặng (mặc dù có thể được coi là một sản phẩm thích hợp) là cái gọi là khung gầm ống xương sống xem Hình 1.4. Nó được sử dụng bởi một nhà sản xuất xe tải hạng nặng chuyên dụng và được cho là cung cấp khả năng di chuyển đặc biệt tốt trên đường địa hình. Phía trên khung gầm ống xương sống có một khung phụ cần thiết để mang thân xe.

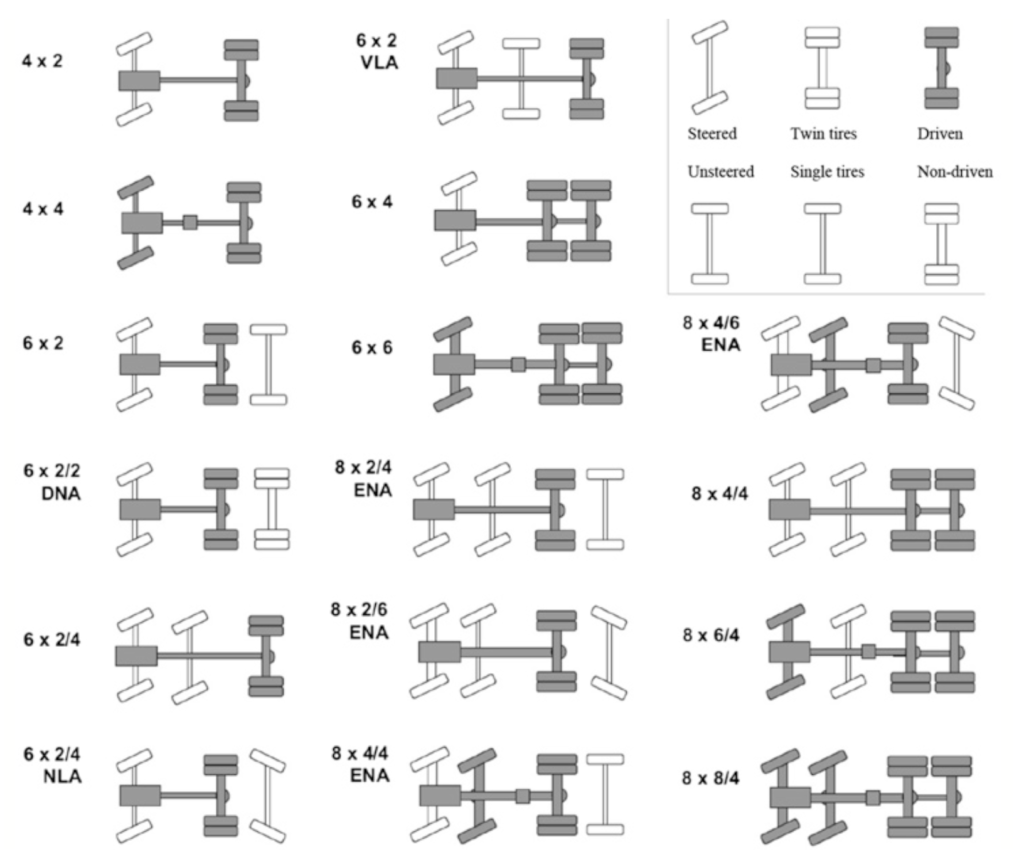

Cấu hình trục

Xe dựa trên hai hoặc nhiều trục. Cấu hình trục mô tả xe có bao nhiêu trục và các trục thực hiện nhiệm vụ gì. Chữ số đầu tiên của cấu hình trục chỉ rõ xe có bao nhiêu bánh xe hoặc bánh xe đôi. Chữ số thứ hai chỉ rõ có bao nhiêu bánh xe được dẫn động. Một dấu gạch chéo về phía trước theo sau là số lượng bánh xe được lái.

Một chiếc xe có công thức bánh xe: 8 x 4/4 –> có 8 bánh xe hoặc bánh xe đôi (tức là bốn trục). Trong số này, hai trục được dẫn động và hai trục được lái.

Các tổ hợp ký tự chữ cái cung cấp thông tin bổ sung:

- NLA mô tả trục sau có thể được lái hoặc không được lái.

- DNA là viết tắt của trục sau hai lốp.

- ENA là trục sau một lốp có thể được lái hoặc không được lái.

- VLA là trục dẫn.

Hình 1.5 hiển thị các ví dụ về các cấu hình trục khác nhau.

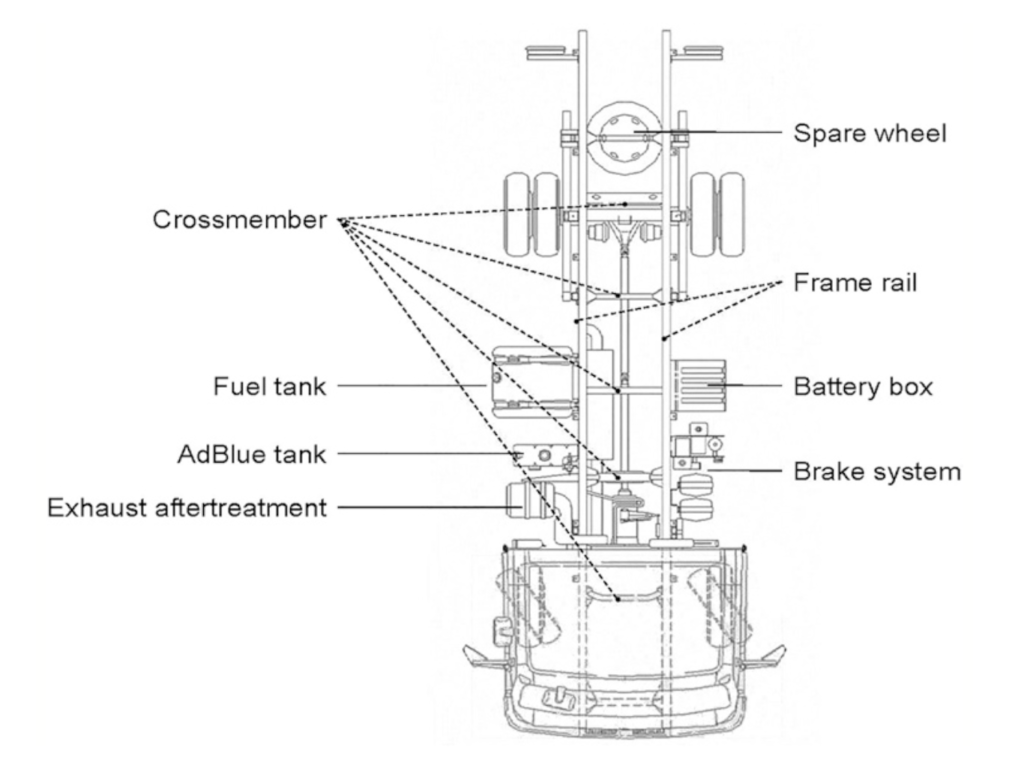

Bố cục xe

Khung xe mang hệ thống truyền động, cabin và thân xe. Ngoài ra, nhiều bộ phận gắn khung xe, chẳng hạn như bình dầu diesel, bình AdBlue hoặc DEF, hộp ắc quy, chắn bùn và nhiều bộ phận của hệ thống khí nén và phanh, cũng được bố trí trên khung xe. Các trục có hệ thống treo cũng phải được gắn chặt vào khung xe. Sự sắp xếp không gian của các bộ phận này tạo nên cái gọi là bố cục xe.

Vì có nhiều biến thể về cấu hình xe với chiều dài cơ sở, phần nhô ra và các biến thể thiết bị rất khác nhau cho nhiều loại xe tải hạng nặng, nên một loạt sản phẩm được tạo thành từ vô số cách bố trí xe khác nhau. Hình 1.6 cho thấy cách bố trí của một xe tải nhẹ với không gian tương đối rộng rãi trên khung. Xem thêm Chương 4 để biết thêm bình luận về một số bộ phận và hệ thống được gắn vào khung.

Với một số thiết kế, việc sắp xếp không gian các thành phần và cụm lắp ráp đặc biệt khó khăn vì không gian trên khung xe bị hạn chế. Đặc biệt, các loại xe đường dài theo phong cách châu Âu có chiều dài cơ sở ngắn và thể tích bình xăng lớn đáng được đề cập đến trong vấn đề này.

Nếu không gian ở khung xe chật hẹp, cần đặc biệt chú ý đến hệ thống xử lý khí thải sau khi xả của xe tải chạy bằng dầu diesel. Bản thân hệ thống sẽ nóng lên và thải ra khí rất nóng. Bố trí xe (và bố trí cửa xả khí thải) phải được thiết kế sao cho các bộ phận khác không bị hư hỏng do khí thải nóng. Đặc biệt đối với các bộ phận bằng nhựa và cao su, giới hạn nhiệt độ có thể vào khoảng 80–120 °C.

Hệ thống treo

Hệ thống treo bánh xe kết nối bánh xe và trục với khung và kết cấu thượng tầng. Một mặt, cần có kết nối cứng và được xác định rõ ràng để đảm bảo lái xe an toàn. Mặt khác, hệ thống treo được thiết kế để lọc và làm giảm xóc trên đường và đường không bằng phẳng nhằm cải thiện sự thoải mái cho người lái và giảm áp lực lên thân xe và hàng hóa.

Những cân nhắc cơ bản về hệ thống treo

Lò xo và bộ giảm chấn là những bộ phận không thể thiếu của hệ thống treo. Các bộ phận lò xo cho phép chuyển động tương đối giữa trục và khung. Chỉ với các bộ phận lò xo, xe sẽ dao động lên xuống sau khi bánh xe va vào chỗ không bằng phẳng trên đường. Bộ giảm chấn hấp thụ dao động không mong muốn này và đưa xe trở lại trạng thái lái xe êm ái (cho đến khi gặp ổ gà tiếp theo).

Đối với hàng hóa, hệ thống treo bao gồm lốp xe và hệ thống treo của trục. Đối với người lái, hệ thống treo tổng thể có các bộ phận lò xo bổ sung bao gồm giá đỡ cabin và ghế treo.

Đối với xe tải tiêu chuẩn, hai nguyên lý cơ bản khác nhau của hệ thống treo trục được sử dụng: hệ thống treo lò xo lá và hệ thống treo khí nén. Hệ thống treo lò xo lá thường được gọi là hệ thống treo lò xo thép vì lò xo lá thường được làm bằng thép. Cả hệ thống treo khí nén và hệ thống treo lò xo lá không chỉ được cung cấp cho xe tải mà còn có sẵn cho xe kéo và sơ mi rơ moóc.

Hệ thống treo lò xo cuộn tạo thành một loại hệ thống treo khác có thể được tìm thấy trong phân khúc xe tải và trên xe tải địa hình đặc biệt (ví dụ: Unimog).

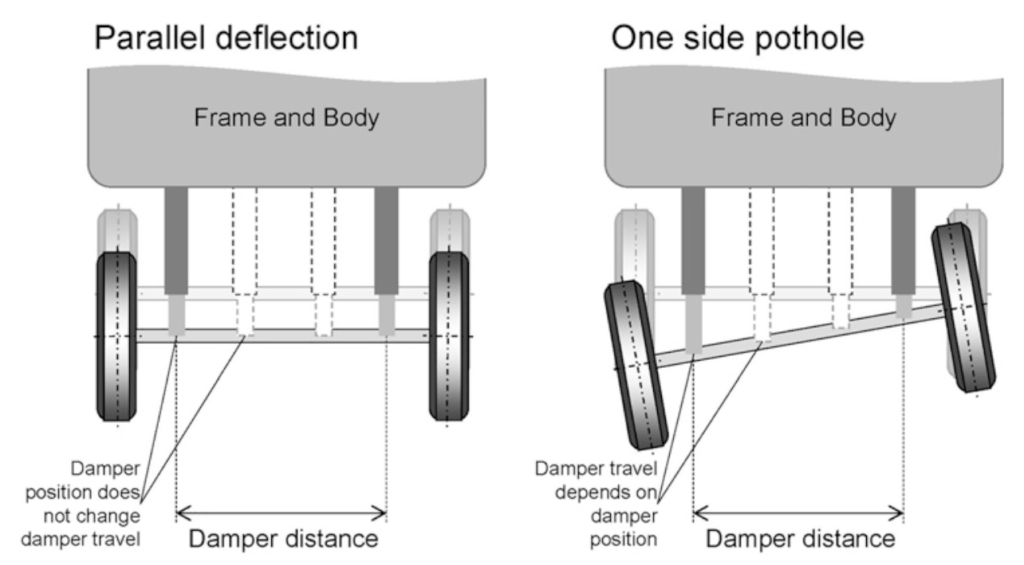

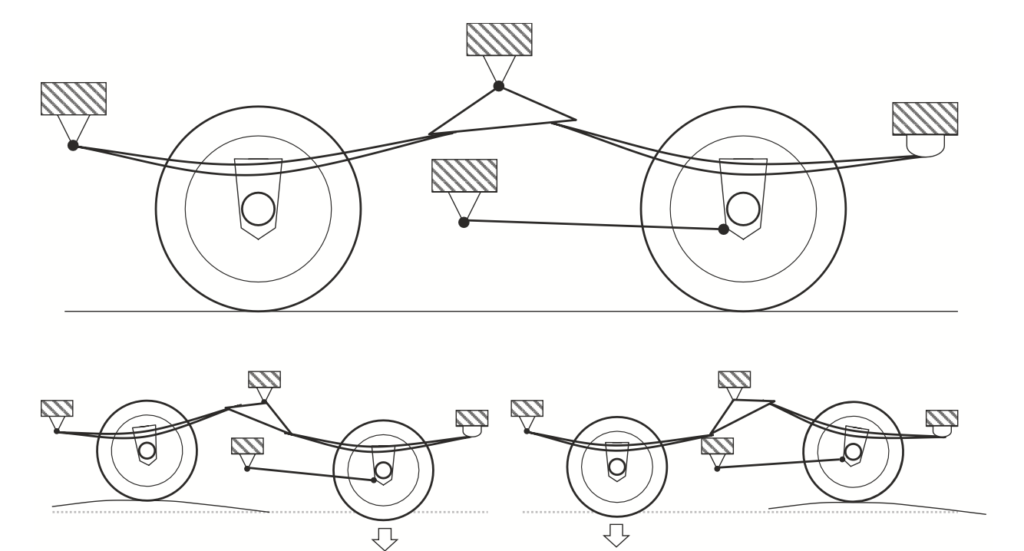

Người ta phân biệt giữa độ võng song song hoặc độ võng do lò xo nâng (lò xo di chuyển) và độ lăn. Độ võng mô tả cách khung gầm xử lý sự không bằng phẳng trên đường khi cả hai bánh xe/cả hai bên trục xe di chuyển qua rãnh trên đường hoặc qua gờ giảm tốc. Độ lăn mô tả cách xe hoạt động khi các bánh xe di chuyển khác nhau theo hướng thẳng đứng, ví dụ khi chỉ có một bánh xe rơi vào ổ gà. Sau đó, xe sẽ trải qua chuyển động lăn quanh trục dọc của xe (trục x, chỉ theo hướng di chuyển). Nhà thiết kế xe phải tính đến cả hai trường hợp: độ võng song song và độ võng do đường chỉ ảnh hưởng đến một bánh xe. Không chỉ các thành phần như lò xo và bộ giảm chấn mà cả hình dạng của hệ thống treo cũng đóng vai trò quan trọng. Hình 2.1 cho thấy một ví dụ đơn giản về trục cứng chiếm ưu thế trong các xe thương mại: Trong trường hợp độ võng song song, khoảng cách giảm chấn (hoặc rãnh giảm chấn), khoảng cách giữa bộ giảm chấn ở bên phải và bên trái của trục, không đóng vai trò chính. Mặt khác, với giảm xóc lăn, độ võng của bộ giảm xóc và do đó hiệu ứng giảm xóc giảm khi hai bộ giảm xóc gần nhau hơn. Vì vậy, một bộ giảm xóc, được chọn theo nhu cầu của trường hợp độ võng song song có thể hoặc không thể là lựa chọn tốt cho giảm xóc lăn tùy thuộc vào khoảng cách giảm xóc. Nhìn chung, người ta có thể nói rằng một rãnh giảm xóc rộng là tốt để giảm độ lăn của xe. Để đạt được hiệu ứng giảm xóc tương tự trong chuyển động lăn với rãnh giảm xóc hẹp, bộ giảm xóc phải cứng hơn nhiều. Tuy nhiên, bộ giảm xóc cứng dẫn đến sự thoải mái khi lái xe kém với hành trình đều.

Vị trí của trục

Trục có vị trí ngang và vị trí dọc. Vị trí ngang đảm bảo trục không bị lệch sang một bên (quá nhiều) nếu lực bên (lực theo hướng y) tác động lên bánh xe. Điều này xảy ra khi vào cua hoặc do đường không bằng phẳng. Vị trí dọc giữ trục cố định nếu lực theo hướng x tác động lên bánh xe. Lò xo lá thường góp phần định vị trục. Thường cần thêm các thành phần khác: cái gọi là tay liên kết (hoặc liên kết, thanh, thanh) là các thành phần được thiết kế để giữ trục cố định. Trong Hình 2.3, thanh chữ V là các thành phần quan trọng để định vị trục. Vị trí của trục thường được xác định bằng các thành phần trên hai mặt phẳng. Hình 2.7 cho thấy hai thanh được gắn ở phía trên trục và tay liên kết được gắn ở phía dưới trục. Một lượng trục nhất định bị lệch theo hướng x và y là được phép và không thể tránh khỏi nếu xe đang chuyển động. Các thanh và liên kết phải được gắn theo cách vẫn cho phép lò xo di chuyển (hướng z) của trục.

Một thành phần đặc biệt có tác dụng định vị ngang của trục là cái gọi là thanh Panhard.

Trong trường hợp hệ thống treo khí, bản thân lò xo khí không thể đóng góp vào vị trí ngang và dọc. Các thành phần khác phải thực hiện chức năng này.

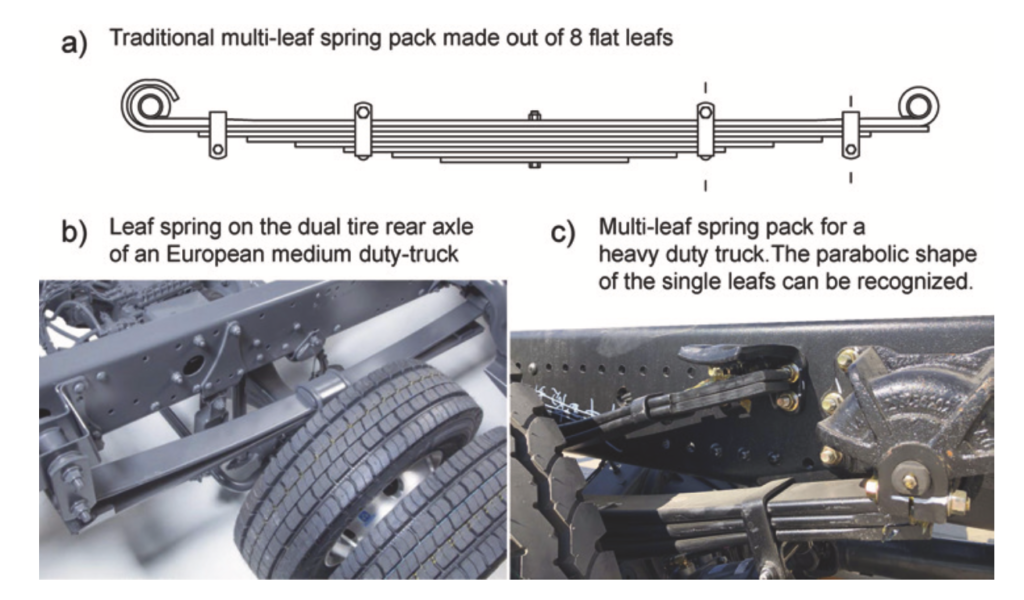

Hệ thống treo lò xo lá

Hệ thống treo lò xo lá thường bao gồm các lò xo thép được bố trí giữa dầm trục và khung xe. Hệ thống treo lò xo thép là giải pháp giá rẻ và mạnh mẽ. Hệ thống treo lò xo thường bao gồm một số lò xo lá xếp chồng lên nhau—chúng được gọi là lò xo nhiều lá hoặc cụm lò xo. Trên các xe hạng nhẹ và thậm chí là xe hạng nặng, hệ thống treo lò xo một lá (một lá) đôi khi được sử dụng ở trục trước, phải chịu ít tải hơn. Điều này giúp tiết kiệm trọng lượng so với hệ thống treo lò xo nhiều lá.

Lò xo lá theo truyền thống được thiết kế theo dạng lá phẳng, tuy nhiên các thiết kế hiện đại được gọi là lá côn đã trở nên phổ biến hơn, có hình dạng parabol của lò xo. Lá côn (lá parabol) được cung cấp theo cả gói lò xo lá đơn (một) hoặc nhiều lá. Thuật ngữ lá côn thông thường được sử dụng để mô tả các thiết kế lò xo lá parabol của bất kỳ số lượng lá nào. Lá phẳng và nhiều lá có thể hoán đổi cho nhau để mô tả công nghệ cũ hơn của các gói lò xo lá phẳng xếp chồng.

Vì lý do trọng lượng, lò xo lá làm bằng vật liệu khác ngoài thép, ví dụ như lò xo GFRP cũng được sử dụng1 vì lò xo lá nhẹ hơn đáng kể so với lò xo thép. Tuy nhiên, những lò xo này đi kèm với chi phí tăng.

Hình 2.2b cho thấy hệ thống treo lò xo lá của trục sau cho xe tải phân phối. Hai lò xo lá (xếp chồng) đảm nhiệm chức năng lò xo trong trường hợp này. Nếu tải nhẹ, chỉ có lò xo lá phía trên hoạt động. Nếu xe có tải, lò xo lá phía trên sẽ ép vào lò xo lá phía dưới và cả hai lò xo đều góp phần vào hệ thống treo lò xo.

Trong Hình 2.2c, hệ thống treo lò xo lá được thể hiện hoạt động theo cách ngược lại: Nếu tải nhẹ, lò xo lá dưới sẽ hoạt động. Nếu xe có tải, lò xo lá dưới sẽ bị ép

Về mặt kỹ thuật, so với hệ thống treo khí nén, hệ thống treo lò xo lá có ưu điểm là cũng góp phần định vị trục xe. Hơn nữa, lò xo lá được sử dụng trong phân khúc công trường xây dựng hạng nặng cho phép độ lệch lò xo lớn hơn đáng kể, do đó, trên địa hình khó khăn, xe có lò xo thép có lực kéo tốt hơn xe có lò xo khí nén. Nhược điểm của hệ thống treo lò xo thép là độ cao của xe thay đổi nếu xe có tải. Hành trình của hệ thống treo có sẵn phụ thuộc vào tải trọng của xe. Không thể kiểm soát độ cao khi di chuyển chỉ bằng thép.

Trục Tandem

Với trục tandem, một cụm lò xo có thể đảm nhiệm chức năng lò xo cho cả hai trục. Hình 2.3 cho thấy trục tandem sau có lò xo lá dành cho xe tải hạng nặng. So sánh Hình 2.2 và 2.3, rõ ràng là lò xo lá trong Hình 2.3 được chế tạo cho trọng lượng xe cho phép cao hơn: tất nhiên, xe tải hạng nặng cần nhiều lò xo thép đặc hơn xe tải hạng trung.

Hình 2.4 cho thấy một giải pháp thiết kế trong đó cả hai trục của trục sau song song đều có lò xo thép riêng. Hai lò xo thép được ghép nối thông qua một bộ phận kết nối có thể nghiêng để chúng hỗ trợ lẫn nhau. Điều này đạt được sự bù tải trọng trục: nếu một trong các trục có độ lệch cao, trục còn lại sẽ được ép thông qua bộ chuyển đổi di chuyển, thực hiện chuyển động lắc lư theo hướng mặt đất. Do đó, trục không bị lệch sẽ giảm tải cho trục bị lệch chịu tải nặng.

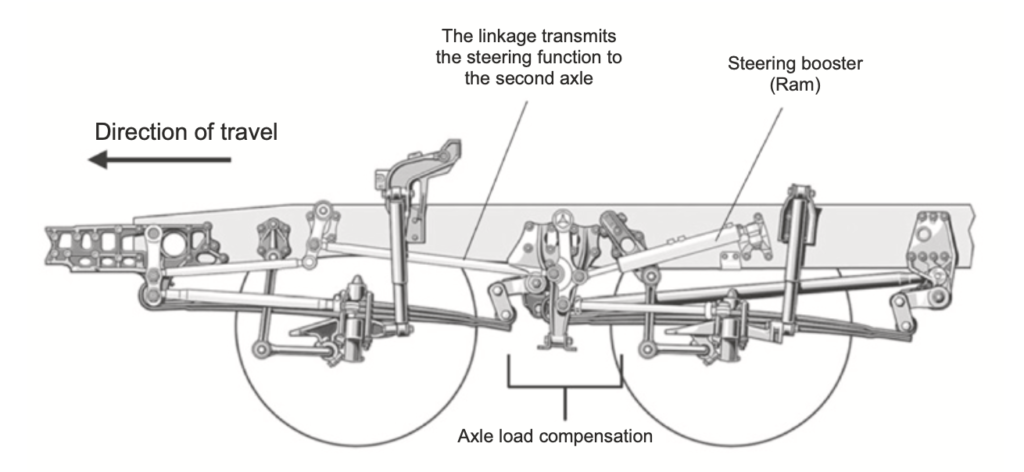

Hệ thống bù tải trọng trục cũng được sử dụng cho hai trục trước. Hình 2.5 cho thấy hệ thống bù tải trọng trục trước cho xe có hai trục trước lái.

Hệ thống treo khí nén

Với hệ thống treo khí, hệ thống treo được thực hiện bằng lò xo khí hoặc túi khí cung cấp một bộ phận kết nối giữa trục và khung xe, và chịu trọng lượng của xe. Lò xo khí được nạp đầy khí nén.

Hệ thống treo khí cung cấp sự thoải mái khi lái xe vượt trội và được coi là cao cấp hơn so với hệ thống treo lá thép nguyên chất ở Bắc Mỹ. Ngoài sự thoải mái cao hơn của hệ thống treo, hệ thống treo khí còn có ưu điểm là sự thoải mái của hệ thống treo và chiều cao hệ thống treo không phụ thuộc vào điều kiện tải. Kiểm soát mức độ là một tính năng rất quan trọng khác được thực hiện bởi hệ thống treo khí (xem bên dưới).

Đối với trục sau, có các khái niệm ống thổi khí (hoặc túi khí) với một ống thổi mỗi bên (hai ống thổi mỗi trục) và các khái niệm với hai ống thổi mỗi bên (bốn ống thổi mỗi trục). Chúng được gọi là lò xo khí hai ống thổi và lò xo khí bốn ống thổi. Trục trước có lò xo khí được trang bị một ống thổi khí ở mỗi bên. Hình 2.6 cho thấy ống thổi khí trên trục trước của một chiếc xe tải đường dài hạng nặng. Hình 2.7 cho thấy trục sau có lò xo khí với bốn ống thổi khí.

Ống thổi khí của hệ thống treo khí chỉ có thể truyền lực theo phương thẳng đứng (dọc theo trục z). Vị trí của trục theo phương x và y phải được thực hiện bằng các thành phần bổ sung (còn gọi là tay điều khiển).

Ngoài ra, có thể kết hợp lò xo lá và lò xo khí: Ở Bắc Mỹ, lò xo khí thường được lắp trên lò xo lá. Lò xo lá cung cấp hướng dẫn trục và khoảng 50% tốc độ lò xo; lò xo khí cung cấp tốc độ lò xo bổ sung và duy trì chiều cao dựa trên tải trọng.

Mức độ kiểm soát

Kiểm soát mức là một hệ thống cơ điện tử dành cho xe có lò xo khí nén. Chức năng cơ bản của nó bao gồm khả năng thay đổi, trong một số giới hạn nhất định, chiều cao của khung xe và do đó cũng là của khu vực chở hàng, và chiều cao của khớp nối bánh xe thứ năm so với mặt đường. Khi ở mức được gọi là mức lái xe, khung xe ở vị trí cơ bản được thiết kế cho xe ở chế độ lái. Lò xo khí nén của hệ thống treo khí nén có thể được nạp thêm khí nén để nâng khung xe lên hoặc có thể giảm khí nén trong ống thổi để hạ thấp xe.

Với các tổ hợp xe đầu kéo sơ mi rơ moóc, hệ thống kiểm soát độ cân bằng rất hữu ích cho việc móc và tháo móc. Tuy nhiên, với tổ hợp xe đầu kéo sơ mi rơ moóc, hệ thống kiểm soát độ cân bằng chỉ cần trục sau của tổ hợp xe đầu kéo sơ mi rơ moóc có/có hệ thống kiểm soát độ cân bằng. Do đó, hầu hết các đầu kéo đều được lắp lò xo khí nén một phần, nói cách khác, trục sau được lắp lò xo khí nén

và do đó có chức năng kiểm soát độ cân bằng, trong khi lò xo thép được sử dụng ở trục trước.

Chức năng kiểm soát độ cân bằng rất quan trọng, đặc biệt đối với các xe phải lấy các thùng chứa có thể trao đổi, thường thấy ở Châu Âu (nhưng không được sử dụng ở Bắc Mỹ). Xe được hạ xuống để lái khung xe vào bên dưới thùng chứa. Sau khi khung xe đã được điều khiển bên dưới thùng chứa sắp được lấy, xe (có thùng chứa bên trên) được nâng lên để có thể gập chân thùng chứa lại—xem Hình 2.8 để biết minh họa.

Người vận hành có thể điều khiển hệ thống kiểm soát mức độ thông qua công tắc trên bảng điều khiển buồng lái, các nút trên vô lăng đa chức năng hoặc thông qua một bộ điều khiển riêng, tùy thuộc vào nhà sản xuất xe và thiết bị xe.

Cơ sở kỹ thuật cho hệ thống kiểm soát mức độ chủ yếu là hệ thống treo khí với ống thổi khí. Nhiều van điện từ khác nhau cho phép không khí chảy vào hoặc thoát ra khỏi ống thổi khí. Trong các hệ thống chỉ có khí nén (thị trường Bắc Mỹ), việc thêm hoặc loại bỏ không khí để móc và tháo móc được thực hiện bằng van riêng được vận hành thủ công. Các hệ thống tiên tiến hơn sử dụng van điện tử để vận hành hệ thống và các cảm biến được sử dụng để đo chiều cao của khung trên dầm trục (phổ biến ở Châu Âu). Cảm biến áp suất xác định áp suất không khí trong ống thổi. Thông tin từ các cảm biến, bộ điều khiển của người vận hành ghi lại thông tin đầu vào của người lái và dữ liệu khác của xe, ví dụ như tốc độ, được xử lý trong bộ điều khiển kích hoạt bộ điều khiển mức độ.

Kiểm soát độ cao cũng có thể được sử dụng để hạ thấp chiều cao xe nhằm giảm lực cản không khí nếu xe chạy nhanh trên đường cao tốc.

Kiểm soát cuộn

Cái gọi là kiểm soát độ nghiêng thụ động đã được sử dụng trên xe tải trong nhiều năm [3]. Hệ thống kiểm soát đường bộ là một hệ thống tiên tiến (thường là tùy chọn) giúp giảm độ nghiêng của xe. Để làm như vậy, hệ thống nhanh chóng thay đổi các giai đoạn nén và phục hồi của bộ giảm xóc, do đó làm giảm độ nghiêng của xe. Ngược lại với kiểm soát độ nghiêng thụ động cho xe tải, kiểm soát độ nghiêng chủ động—như được biết đến từ xe ô tô chở khách chủ động thay đổi chuyển động của xe (chuyển động quay quanh trục x và trục y), do đó làm giảm chuyển động nghiêng và lắc. Do kích thước lớn của xe tải, công suất cần thiết để kiểm soát chủ động đủ nhanh là không có sẵn.

Trục dẫn lái

Nhiệm vụ của hệ thống lái là cho phép người lái xe thay đổi hướng khi cần thiết. Ở Châu Âu, các quy định mà hệ thống lái cho xe thương mại (và cả hệ thống lái của các xe đường bộ khác) phải đáp ứng được nêu trong ECE-R 79 [2]. Quy định này không áp dụng ở Bắc Mỹ.

Các loại hệ thống dẫn lái khác nhau

Các toa xe và xe ngựa nhiều trục đã và vẫn được chế tạo với cái gọi là hệ thống lái bàn xoay một trục (hoặc lái bàn xoay). Với loại hệ thống lái này, một trục cứng được xoay tại điểm giữa của nó và quay bên dưới và xuyên qua xe. Hệ thống lái một trục đòi hỏi nhiều không gian và xe dễ bị lật ở các góc lái lớn. Ngoài ra, các lực nhiễu chỉ ảnh hưởng đến một trong hai bánh xe của trục lái (ổ gà) có một cánh tay đòn dài bằng một nửa chiều rộng rãnh của trục. Các rơ moóc đầy đủ thường có hệ thống lái một trục—xem ví dụ Hình 2.8

Xe ba bánh đơn giản hơn xe lái một trục. Chiếc ô tô đầu tiên được thiết kế như một chiếc xe ba bánh [4]. Một bánh lái đơn có mục đích là để chọn hướng di chuyển. Các loại xe mini dễ điều khiển, nhẹ và giá thành thấp, được thiết kế theo hình dạng xe ba bánh, hiện đang được sử dụng ở nhiều quốc gia ở Nam Âu và Châu Á. Hình 3.1 cho thấy một số ví dụ điển hình về xe ba bánh như xe tiện ích. Xe ba bánh (3) tương đối không ổn định và chỉ phù hợp với các loại xe có tổng trọng lượng thấp và tốc độ thấp.

Xe ba bánh đơn giản hơn xe có một trục lái. Chiếc ô tô đầu tiên được thiết kế như một chiếc xe ba bánh [4]. Một bánh lái duy nhất có mục đích chọn hướng di chuyển. Những chiếc xe mini dễ điều khiển, nhẹ và giá thành thấp, được thiết kế theo hình dạng xe ba bánh, hiện đang được sử dụng ở nhiều quốc gia ở Nam Âu và Châu Á. Hình 3.1 cho thấy một số ví dụ hay về xe ba bánh như xe tiện ích. Xe ba bánh1 tương đối không ổn định và chỉ phù hợp với những xe có tổng trọng lượng thấp và tốc độ thấp.

Hệ thống lái xe tăng (hoặc hệ thống lái trượt) được sử dụng trên xe tăng bọc thép, các loại xe xích khác và xe xây dựng. Với hệ thống lái này, bánh xe hoặc xích được tăng tốc hoặc giảm tốc với cường độ khác nhau ở hai bên xe. Vì hệ thống lái được kích hoạt bằng cách lái và/hoặc phanh, nên nó cũng được gọi là lái dẫn động hoặc lái phanh. Do tốc độ quay của bánh xe hoặc tốc độ xích khác nhau, mô-men xoắn được tạo ra xung quanh trục thẳng đứng và xe quay. Các can thiệp của ESP hoạt động theo cùng một nguyên tắc. Ưu điểm của hệ thống lái trượt là các bộ phận bánh răng chạy không di chuyển theo chiều ngang so với khung gầm và có thể cơ động cực độ. Tuy nhiên, hệ thống lái trượt khiến xe và mặt đất chịu tải trọng cao và có điểm yếu đáng kể về mặt thoải mái.

Hệ thống lái khớp nối là một loại lái phổ biến khác được sử dụng trong thiết kế xe. Xe có hai bộ phận xe—cả hai đều có trục—được kết nối bằng khớp nối. Nếu xe khớp nối tại khớp nối, các trục sẽ quay ngược lại và vào cua được kích thích. Khớp nối được thực hiện bằng thủy lực. Hệ thống lái khớp nối phù hợp với các xe xây dựng, chẳng hạn như máy xúc lật bánh lớn và xe ben tại công trường xây dựng, không cần vận hành trên đường. [5] Giải thích chi tiết về hệ thống lái khớp nối và những ưu điểm và nhược điểm cụ thể được cung cấp. Tuy nhiên, hệ thống lái khớp nối ít phù hợp hơn với tốc độ cao và vận hành bằng rơ moóc.

Hệ thống lái được lựa chọn cho các loại xe có yêu cầu cao được sử dụng trên đường là hệ thống lái Ackermann—xem Mục 3.3 và 3.4. Hệ thống lái Ackermann trên trục trước đã khẳng định được vị thế của mình trên xe ô tô chở khách, xe tải và xe buýt(4). Hệ thống này có thể được triển khai như một giải pháp tiết kiệm không gian, mang lại mức độ thoải mái cao cùng với mức độ an toàn cao. Xe vẫn ổn định ngay cả ở các góc lái lớn (trái ngược với hệ thống lái khớp nối và hệ thống lái một trục). Chỉ có một tay đòn lực gây nhiễu nhỏ cho các lực tác động đơn phương. Việc bảo dưỡng và độ tin cậy của hệ thống lái Ackermann đáp ứng được kỳ vọng của một loại xe thương mại hiện đại.

Có thể điều khiển nhiều trục trên xe có ba hoặc bốn trục để có bán kính quay vòng nhỏ hơn.

Hệ thống treo bánh xe trên trục lái

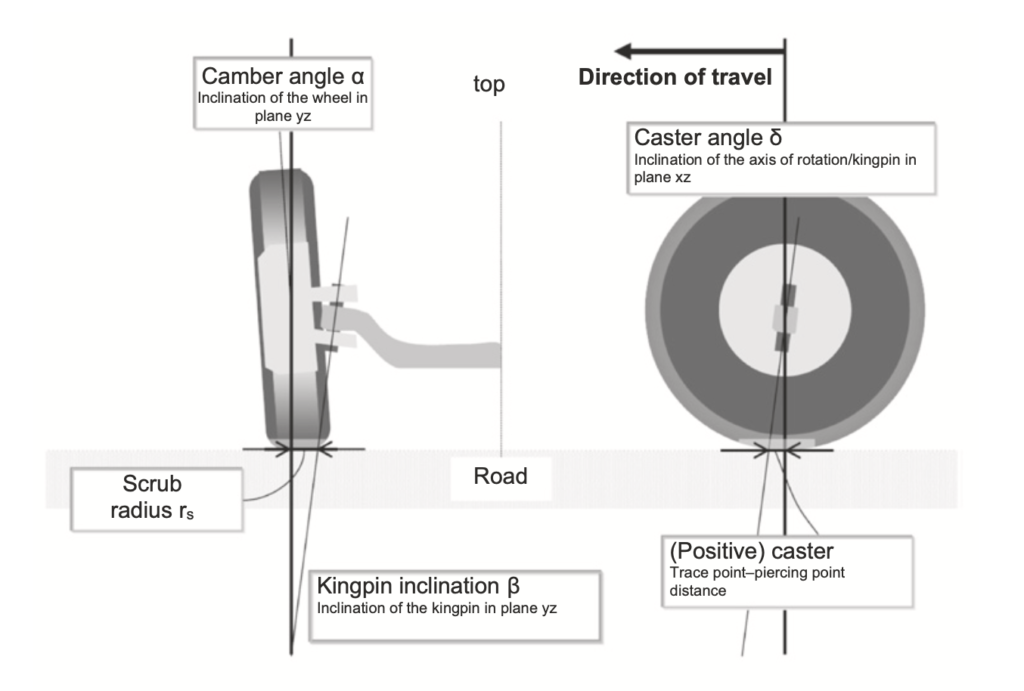

Cần có nhiều thuật ngữ khác nhau để hiểu về động học của trục trước và hệ thống lái. Các thuật ngữ này và tác động của chúng đến hiệu suất xử lý được giải thích bên dưới.

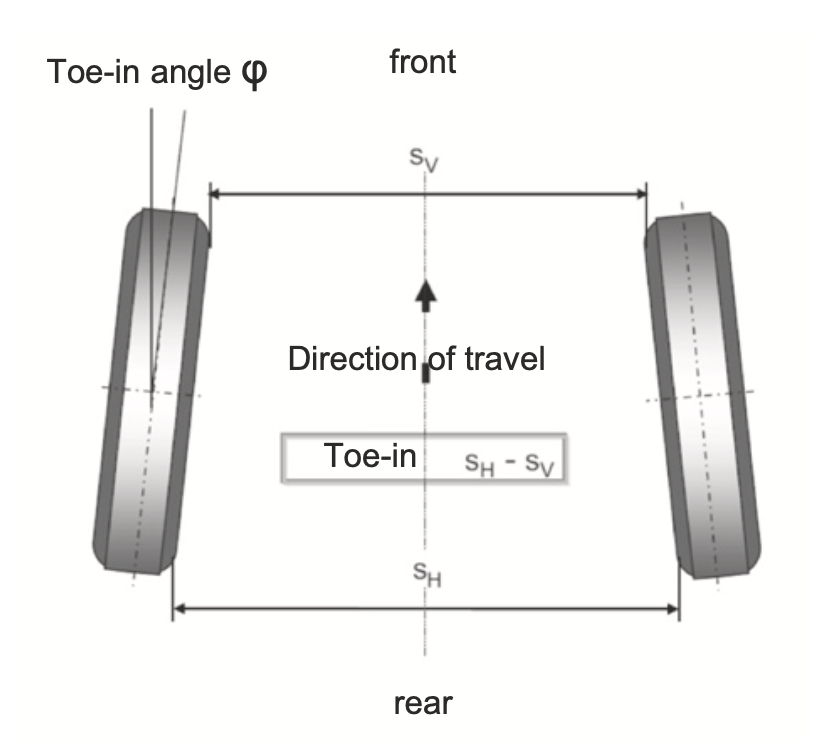

Toe-in (Độ chụm) mô tả rằng bánh xe phía trước không đứng song song chính xác ở vị trí thẳng phía trước, nhưng hơi hội tụ ở phía trước với một toe-in dương. Giá trị toe-in được chỉ định theo góc toe-in hoặc là chênh lệch khoảng cách giữa bánh xe trước ở phía trước và phía sau (được đo tại vành bánh xe). Nếu khoảng cách ở mép trước của bánh xe nhỏ hơn ở mép sau của bánh xe, thì toe-in là dương. Nếu khoảng cách giữa các bánh xe khi di chuyển thẳng phía sau nhỏ hơn phía trước, thì toe-in là âm. Thuật ngữ toe-out cũng được sử dụng cho trường hợp này. Hình 3.2 minh họa toe-in.

Do độ chụm dương, các bánh xe bị ép vào bên trong bởi lực chụm. Điều này làm giảm xu hướng rung lắc của bánh xe phía trước và cải thiện (kết hợp với các biện pháp khác) khả năng chạy thẳng của xe. Đối với những xe chạy nhanh hơn, độ chụm nhiều hơn ở trục trước có xu hướng dẫn đến hành vi đánh lái quá mức: Với trục trước có độ chụm, bánh xe “bên ngoài” có góc lái hơi phóng đại. trong khi bánh xe bên trong có góc lái hơi nhỏ. Vì bánh xe bên ngoài chịu tải nặng hơn khi vào cua nên nó ảnh hưởng lớn hơn đến quỹ đạo của xe và kéo xe vào khúc cua.

Góc camber là góc nghiêng của bánh xe ra khỏi phương thẳng đứng. Bánh xe không đứng thẳng hoàn toàn mà nghiêng ra ngoài hoặc vào trong. Nếu bánh xe nghiêng ra ngoài ở phía trên (như trong Hình 3.3), thì được gọi là độ camber dương. Nếu có độ camber âm, bánh xe nghiêng vào trong. Độ camber có thể được sử dụng để ảnh hưởng đến độ ổn định ngang của lốp xe.

Các bánh lái của hệ thống lái trục kép quay quanh chốt lái trong quá trình lái. Chốt lái nghiêng về mặt không gian. Các biến độ nghiêng chốt lái và góc nghiêng caster mô tả độ nghiêng không gian của chốt lái. Độ nghiêng chốt lái mô tả góc mà chốt lái nghiêng ra khỏi phương thẳng đứng và nghiêng về phía xe. Do độ nghiêng chốt lái, xe được nâng lên tối thiểu trong quá trình lái. Do đó, trọng lượng của xe tác động vào góc lái và tạo ra mô-men xoắn phục hồi lái, cố gắng đưa bánh xe trở lại vị trí thẳng phía trước. Hiệu ứng caster cũng tác động lực phục hồi lên hệ thống lái. Góc nghiêng caster mô tả góc mà chốt lái nghiêng ra khỏi phương thẳng đứng về phía trước hoặc phía sau. Do góc nghiêng caster, một khoảng cách được tạo ra giữa tâm tiếp xúc của lốp xe và điểm giao nhau của trục quay (của chốt lái) với mặt đường, được gọi là caster. Độ nghiêng chốt lái và caster được minh họa trong Hình 3.3. Nếu có góc nghiêng dương và bánh xe được lái, do lực ma sát có tác dụng tại điểm tiếp xúc của lốp, mô men xoắn được tạo ra quanh trục của chốt lái. Mô men xoắn này chống lại góc lái. Góc nghiêng quyết định cánh tay đòn tạo ra mô men xoắn. Góc nghiêng càng lớn thì mô men xoắn càng cao khi cố gắng đưa bánh xe trở lại vị trí thẳng về phía trước. Điều này được chứng minh rõ ràng bằng hiệu ứng caster của xe đẩy hàng: các bánh xe của xe đẩy hàng được lắp sao cho tạo ra hiệu ứng caster mạnh giữa trục quay và điểm tiếp xúc của bánh xe. Các lực phục hồi đảm bảo rằng các bánh xe tự động căn chỉnh ở vị trí thẳng về phía trước.

Nếu giá trị ma sát giữa mặt đường và lốp xe thay đổi, mô men phục hồi lái cũng thay đổi. Lực lái cần thiết thay đổi. Trong [6], người ta cố gắng sử dụng mối quan hệ này để đưa ra kết luận về giá trị ma sát của mặt đường trong quá trình di chuyển.

The scrub radius Bán kính ma sát (bán kính lăn lái) mô tả khoảng cách theo phương ngang với hướng di chuyển (theo hướng y) giữa điểm tiếp xúc của bánh xe và điểm quay lái của bánh xe. Độ cong, vị trí của chốt lái với độ nghiêng của chốt lái và độ lệch vành xe xác định bán kính ma sát. Nếu điểm trục lái (phần kéo dài của chốt lái) hướng vào trong xa hơn điểm tiếp xúc của lốp, như trường hợp trong Hình 3.3, thì được gọi là bán kính ma sát dương. Nếu điểm trục lái hướng ra ngoài xa hơn, thì về mặt logic, đó là bán kính ma sát âm. Bán kính ma sát là cánh tay đòn mà lực dọc tác dụng vào một trong các lốp xe (có thể là ổ gà) sẽ tạo ra chuyển động quay vào tay lái. Bán kính lăn lái nhỏ khiến tay lái có vẻ thoải mái hơn và ít bị giật hơn. Nếu cả hai lốp xe đều chịu cùng một lực (ví dụ: ma sát phổ biến), hệ thống lái sẽ giữ nguyên vị trí thẳng phía trước. Bán kính ma sát âm có thể có tác động tích cực khi phanh trên các giá trị ma sát khác nhau cho lốp bên trái và bên phải (μ-split): Hoạt động phanh sẽ buộc xe phải rẽ sang phía có ma sát cao hơn. Đồng thời, bán kính ma sát âm sẽ tác động lực lái lên xe cố gắng rẽ xe sang phía đường có giá trị ma sát thấp hơn. Một loại phản lái tự động sẽ xuất hiện.

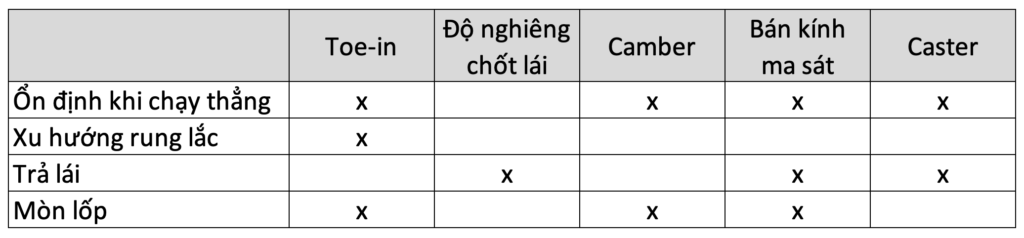

Khi thiết kế trục trước và hệ thống lái, các biến được giải thích ở đây phải được tối ưu hóa lẫn nhau để phù hợp với hành vi cần thiết của xe. Bảng 3.1 cho thấy các biến nào ảnh hưởng đặc biệt đến các đặc điểm khác nhau của xe. Ngoài ra, hành vi của xe trong các tình huống động lực ngang (vào cua) cũng bị ảnh hưởng mạnh mẽ bởi độ cứng của trục, khung và các đặc điểm của hệ thống treo trục. Cơ cấu lái, tỷ số lái và ma sát trong toàn bộ hệ thống cũng có ý nghĩa rất lớn đối với trải nghiệm lái.

Yêu cầu đối với Hệ thống lái và Điều kiện Ackermann

Hệ thống lái là một trong những cụm lắp ráp đặc trưng cho tính cách của một chiếc xe. Ngay cả những người lái xe thiếu kinh nghiệm cũng dễ dàng nhận ra sự khác biệt trong hệ thống lái (5). Một hệ thống lái hoạt động là điều cần thiết để xe an toàn khi vận hành. Do đó, cần đặc biệt chú ý đến hệ thống lái và tính an toàn chức năng của hệ thống lái.

Hệ thống lái phải đáp ứng nhiều yêu cầu. Xe phải có bán kính quay vòng càng nhỏ càng tốt, nhưng không gian lắp đặt hệ thống lái lại hạn chế. Lực lái phải đủ mạnh và không được cảm nhận được gờ trên vô lăng, nhưng đồng thời hệ thống lái phải mang lại cho người lái cảm giác tốt về mặt đường. Liên kết lái (trục lái) từ cabin đến trục trước phải được thiết kế trên các xe có cabin trên động cơ để cabin có thể nghiêng. Trục lái cũng phải có khả năng bù cho chuyển động lò xo tương đối giữa cabin và khung gầm và được thiết kế với khả năng thu gọn đủ để bảo vệ khi va chạm.

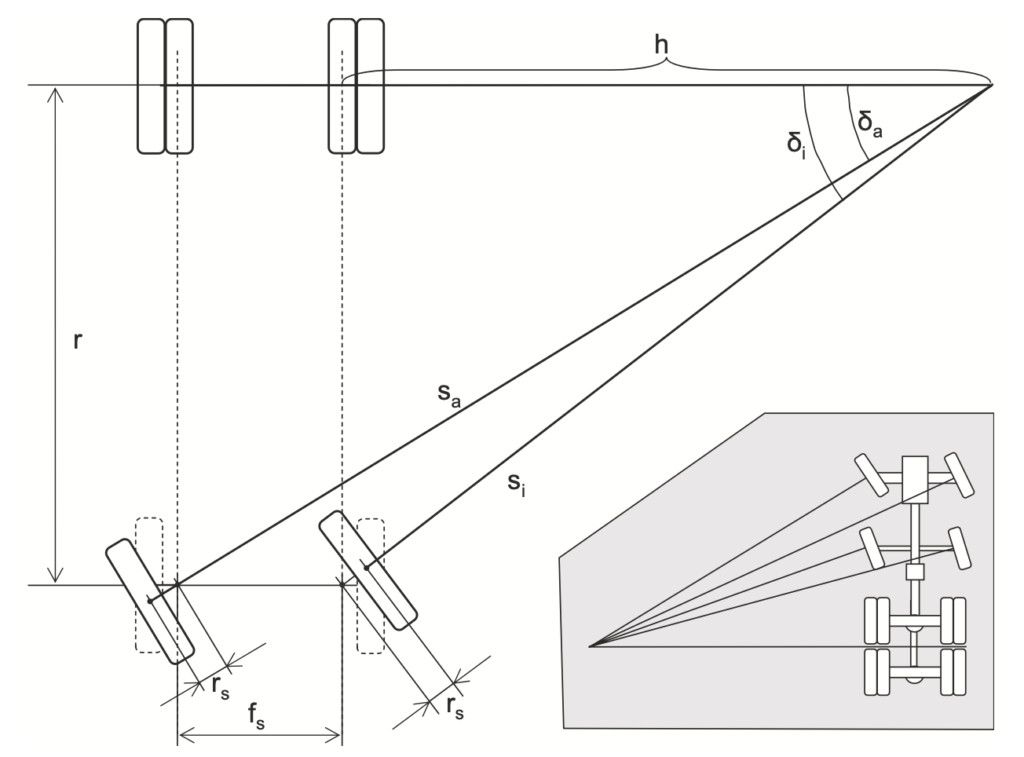

Cái gọi là điều kiện Ackermann là một điều kiện thiết kế hình học quan trọng đối với hệ thống lái: nó yêu cầu khi vào cua, trục quay của tất cả các bánh xe phải giao nhau tại một điểm, tâm của đường cong. Điều này đảm bảo bánh xe lăn không trượt. Điều kiện Ackermann cung cấp góc mong muốn cho từng bánh xe riêng lẻ. Vì lý do thiết kế, góc thực tế thường khác với góc này.

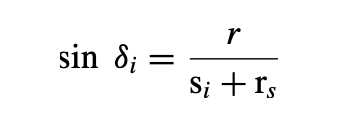

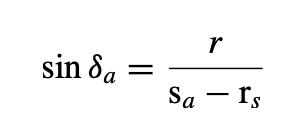

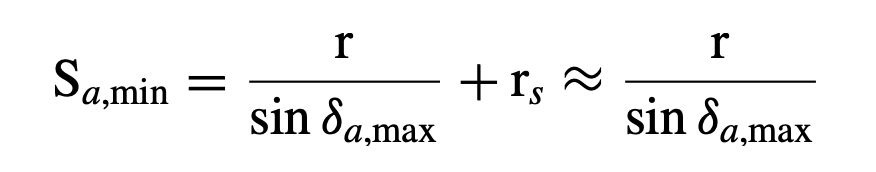

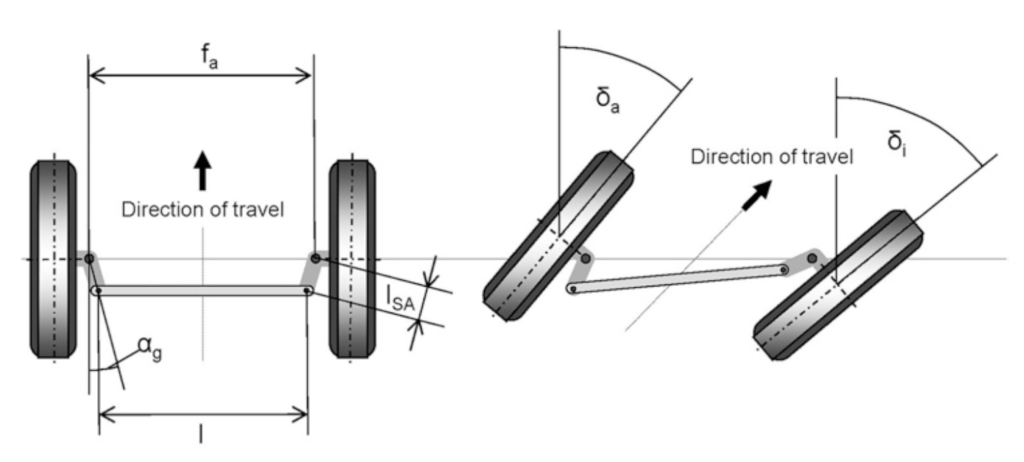

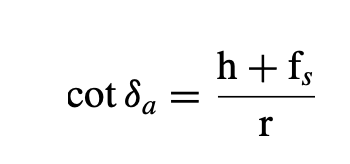

Hình 3.4 cho thấy hình học của điều kiện Ackermann. δi và δa mô tả góc lái của bánh xe vào cua trong và vào cua ngoài, si và sa là bán kính của các vòng tròn đường ray mà hai bánh xe phía trước mô tả. Khoảng cách giữa các điểm giao nhau của trục chốt lái với mặt đường được chỉ định bởi fs. rs là bán kính quét và r là chiều dài cơ sở của xe. Những điều sau đây áp dụng cho các góc:

Phương trình 3.1

Phương trình 3.2

Khả năng đánh giá cho vòng quay nhỏ nhất có thể đạt được có được từ Công thức 3.2, nếu δa;max mô tả góc lái lớn nhất của một phương tiện:

Phương trình 3.3

Bán kính quay vòng thực tế (thậm chí có thể lớn hơn đáng kể) vì xe có phần nhô ra ở phía trước và phía sau, nhưng yếu tố này không được tính đến ở đây.

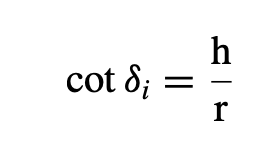

Với biến phụ h, điều sau đây áp dụng cho góc lái của cả hai bánh xe:

Phương trình 3.4

Phương trình 3.5

Và do đó (6): công thức 3.6

Góc thực tế khi vào cua lệch so với góc tính toán vì lốp xe và bánh xe có độ đàn hồi tạo ra góc trượt.

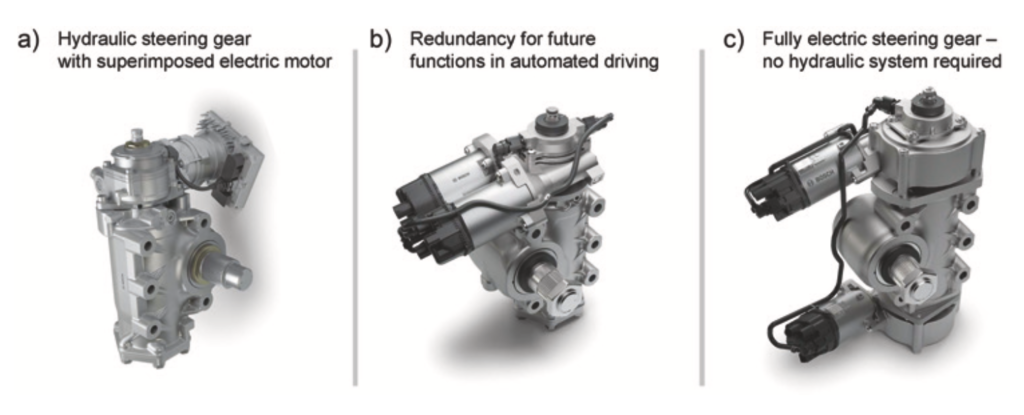

Hệ thống lái Ackermann thực tế

Xe thương mại được chế tạo như đã mô tả ở trên với hệ thống lái Ackermann. Hình 3.5 minh họa nguyên lý hoạt động của cái gọi là hình thang lái. Động học của hệ thống lái Ackermann khiến bánh xe vào cua bên trong thực hiện góc lái lớn hơn bánh xe vào cua bên ngoài.

Hành vi của các góc lái trong hình thang lái có thể được mô tả bằng ba biến. Góc hình thang được quy định bởi hình học của tay lái ở vị trí thẳng về phía trước α g, khoảng cách giữa chốt lái fa và chiều dài của tay lái lSA xác định góc lái nào δ a xảy ra ở bánh xe ngoài, nếu δi được xác định trước. Người ta thấy rằng tỷ số của các góc có thể đáp ứng điều kiện Ackermann của Công thức 3.6 chỉ đối với một góc lái. Đối với tất cả các góc lái khác, điều kiện Ackermann chỉ được đáp ứng gần đúng. Đối với thiết kế hình thang lái, phải xem xét trong phạm vi lái nào thì điều kiện Ackermann được đáp ứng đặc biệt tốt.

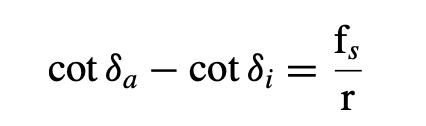

Hình 3.6 cho thấy hệ thống lái cơ học của một chiếc xe tải hiện đại. Chuyển động của vô lăng được truyền qua trục lái đến cơ cấu lái. Trục lái được chia thành một hoặc hai khớp vạn năng. Điều này là cần thiết để cung cấp một trục lái góc thường cần thiết do không gian lắp đặt có sẵn. Ngoài ra, trục lái có khớp vạn năng cho phép vô lăng di chuyển tương đối so với cơ cấu lái để cabin có vô lăng có thể nghiêng. Vị trí vô lăng có thể điều chỉnh cho người lái cũng có thể được thực hiện theo cách này.

Trong xe tải có cabin trên động cơ, hộp lái (cơ cấu lái) thường được lắp ở phía trước trục lái.

Cái gọi là lỗi cardan (lỗi gimbal) gây ra sự thay đổi tỷ số truyền bánh răng vô lăng trong quá trình lái. Lỗi cardan gây ra sự dao động giống hình sin về tốc độ quay ở phía đầu ra. Với hai khớp vạn năng trong trục lái, hai khớp vạn năng có thể được sắp xếp sao cho các lỗi (gần như) bù trừ cho nhau, điều này thường được gọi là pha khớp chữ U.

Cơ cấu lái truyền chuyển động quay của trục lái đến chuyển động quay của tay pitman. Điều này di chuyển liên kết kéo qua lại. Kết quả là, khớp lái lần lượt được xoay qua tay lái, mà bánh xe được gắn vào thông qua ổ trục bánh xe. Cơ cấu lái trong xe tải hạng nặng thường là hệ thống lái bi tuần hoàn. Trên xe tải nhẹ, hệ thống lái thanh răng và bánh răng (như thường thấy ở xe ô tô chở khách) cũng được sử dụng.

Cơ cấu lái và các điều kiện hình học của tay pitman và tay lái tạo ra tỷ số truyền giữa góc vô lăng và góc lái của bánh xe. Tỷ số lái điển hình trên xe tải đường dài là từ 1:17 đến 1:23

Trợ lực lái và bơm trợ lực lái

Hệ thống lái xe tải được trang bị trợ lực thủy lực để giảm lực lái mà tài xế phải tác dụng để điều khiển vô lăng. Bơm trợ lực lái được dẫn động bởi động cơ đốt trong của xe tải. Trong các hệ thống lái thông thường, bơm trợ lực lái thủy lực tạo ra lưu lượng phụ thuộc vào tốc độ động cơ. Khi di chuyển thẳng, chất lỏng thủy lực chảy ở áp suất tuần hoàn thấp qua bơm trợ lực lái, cơ cấu lái và bình chứa chất lỏng trợ lực lái. Nếu tài xế xoay vô lăng, áp suất thủy lực sẽ được cung cấp thông qua thanh xoắn và bộ truyền động van ở một bên của piston tác động kép trong cơ cấu lái. Piston này khuếch đại lực từ vô lăng và tài xế cảm nhận được trợ lực.

Năng lượng cần thiết để lưu thông chất lỏng thủy lực phải được cung cấp bởi xe. Bơm trợ lực lái thường được thiết kế sao cho ngay cả khi có giá trị ma sát cao giữa lốp xe và mặt dưới, vẫn có thể lái xe đứng yên. Với tải trọng cụ thể này, cần có mức hỗ trợ cao từ hệ thống thủy lực. Khi lái xe, trợ lực lái cần thiết ít hơn đáng kể và chỉ một phần nhỏ công suất mà bơm trợ lực lái cung cấp được sử dụng cho trợ lực lái. Để

giảm mức tiêu thụ nhiên liệu, bơm thủy lực hiện đại có thể điều chỉnh lưu lượng dầu thủy lực theo tình huống lái xe (lưu lượng thấp khi di chuyển thẳng).

Nếu trợ lực thủy lực bị hỏng, người lái phải cung cấp toàn bộ lực cần thiết để xoay vô lăng bằng sức mạnh cơ bắp của chính mình.

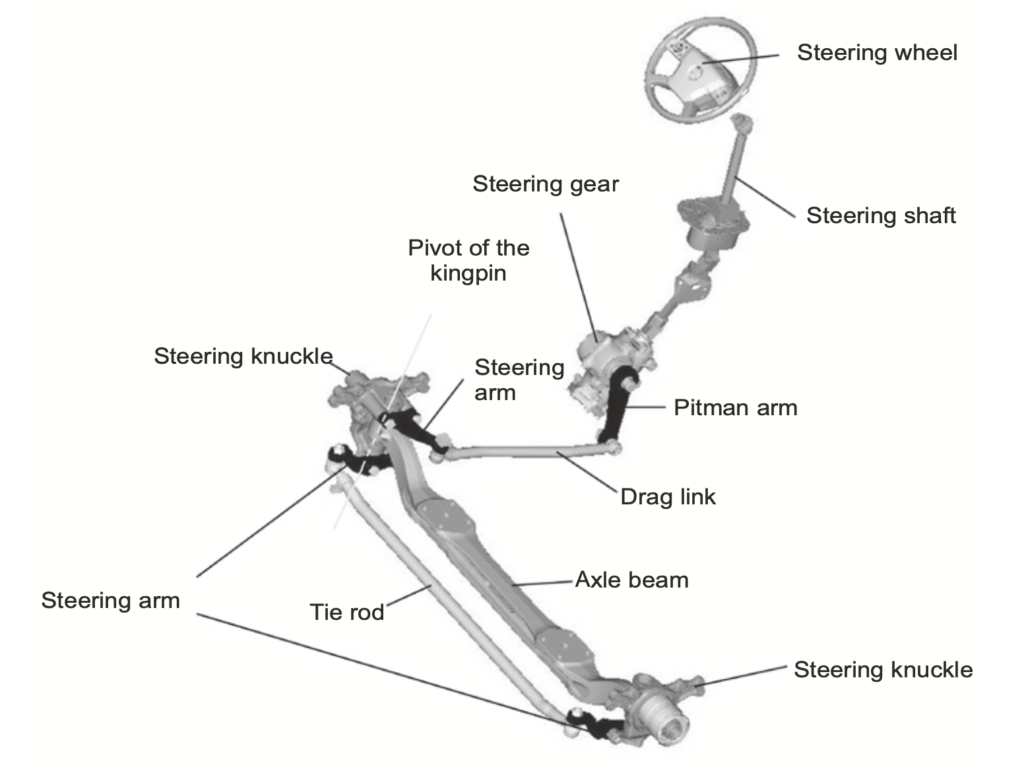

Hình 3.7 cho thấy hệ thống lái cho xe tải hạng nặng. Các ống thủy lực và các thành phần thủy lực như bơm thủy lực và bình chứa dầu cần thiết cho các hệ thống trong (a) và (b) không được hiển thị.

Ở Châu Âu, các giá trị giới hạn trên được xác định cho các lực cần thiết để xoay vô lăng. Nếu các giá trị giới hạn này bị vượt quá trong trường hợp trợ lực thủy lực bị hỏng, xe phải được trang bị hệ thống trợ lực phụ dự phòng. Theo truyền thống, các xe có hệ thống trợ lực lái dự phòng có mạch thủy lực thứ hai không được động cơ dẫn động mà được dẫn động thông qua bánh xe/trục/trục chân vịt và tạo ra áp suất thủy lực phụ khi xe lăn. Một khái niệm thay thế thay thế mạch thủy lực nặng và đắt tiền thứ hai bằng trợ lực dẫn động điện, để thực hiện trợ lực lái bằng điện, nếu mạch lái chính bị hỏng thủy lực. Mạch điện thứ hai tiết kiệm trọng lượng và tiết kiệm chi phí so với hệ thống lái thủy lực mạch kép. Một động cơ điện tác động lên hệ thống lái cũng có thể được sử dụng để thực hiện các chức năng bổ sung, ví dụ, để cải thiện khả năng cơ động và thay đổi đặc tính của hệ thống lái [8].

Trong xe tải có hệ thống truyền động điện (có thể là điện từ pin hoặc pin nhiên liệu), bơm lái được dẫn động bởi một động cơ điện. Ưu điểm của bơm lái dẫn động bằng điện là dễ dàng kiểm soát lưu lượng thủy lực chính xác để phù hợp với lưu lượng cần thiết trong một tình huống lái xe cụ thể và do đó bơm lái có thể được vận hành rất hiệu quả.

Trục lái bổ sung

Xe có bốn trục thường có hai trục trước lái. Hình 2.5 trong chương 2 cho thấy hai trục trước lái. Xe có ba trục có thể được chế tạo chỉ với một trục lái hoặc thậm chí là một trục lái thứ hai. Trục lái thứ hai này có thể được chế tạo như một trục dẫn hoặc như một trục kéo. Một trục dẫn trên máy kéo ba trục được hiển thị trong Hình 3.8. Một trục dẫn lái quay theo cùng hướng với trục trước khi vào cua.

So với trục cứng, các trục bổ sung lái có hai ưu điểm: bán kính quay vòng của xe trở nên nhỏ hơn – một ưu điểm đặc biệt quan trọng trong giao thông đô thị và khi điều khiển – và độ mòn của lốp giảm.

Hành vi của trục sau lái phụ thuộc vào tình huống lái xe: ở tốc độ thấp, ví dụ, lên đến khoảng 25 km/h, các bánh xe của trục sau quay theo hướng ngược lại với trục trước, do đó làm giảm bán kính quay vòng. Bằng cách tăng tốc độ, góc lái của trục bổ sung sẽ giảm. Nó vẫn có thể góp phần vào việc lái xe, nhưng có góc lái nhỏ hơn. Đến tốc độ giới hạn được xác định (ví dụ: 45 km/h), trục sau được giữ ở vị trí thẳng về phía trước và không còn góp phần vào việc lái nữa. Do đó, ở tốc độ cao hơn, hành vi lái xe ổn định của xe ba trục không có trục bổ sung lái được thu được. Chức năng lái của trục sau cũng bị vô hiệu hóa khi lùi hoặc nếu hệ thống điện tử của trục bổ sung lái phát hiện ra lỗi.

Các phụ kiện dành cho xe tải

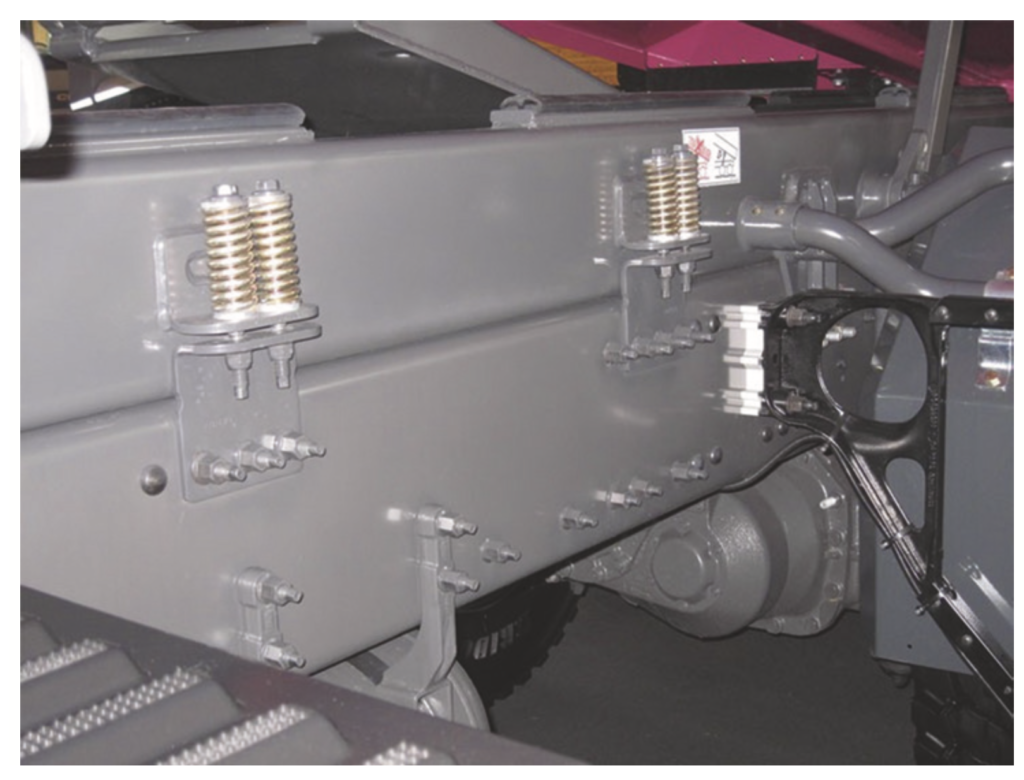

Như đã đề cập trong Phần 1.3, nhiều thành phần được gắn chặt vào khung cùng với các cụm lắp ráp lớn, chẳng hạn như cabin, thân xe, trục xe và hệ thống truyền động (có tập sách riêng trong loạt bài này). Cabin, thân xe và bánh xe thứ năm, trong trường hợp của máy kéo, nằm trên đỉnh khung. Hầu hết các phụ kiện khác gắn vào khung được gắn theo chiều ngang. Hình 4.1 cho thấy một số ví dụ về các phụ kiện gắn vào khung.

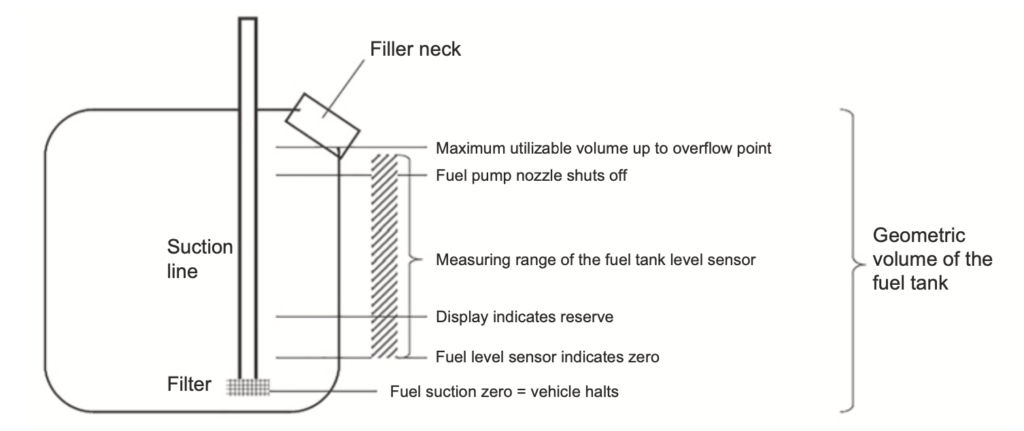

Hệ thống bình nhiên liệu là một bộ phận gắn liền đáng chú ý với khung gầm. Cần có bình lớn, đặc biệt là đối với vận tải đường dài. Sau đó, công ty vận tải có thể đổ đầy nhiên liệu cho xe của họ ở nơi dầu diesel rẻ hơn. Bình có thể tích tối đa là 1500 L ở Châu Âu giúp xe có thể di chuyển hơn 4000 km mà không cần tiếp nhiên liệu (Hình 4.2). Ở Hoa Kỳ, chúng ta thấy bình 300 gallon, tương đương khoảng 1136 L, cho phép di chuyển hơn 2000 dặm cho mỗi lần tiếp nhiên liệu. Có những công ty vận tải tối ưu hóa lộ trình của họ để xe của họ di chuyển theo các khoảng thời gian đều đặn qua các tiểu bang và quốc gia có giá dầu diesel thấp. Bình nhiên liệu có thể tích lớn cũng giúp cho các quy trình tiếp nhiên liệu luôn được thực hiện tại cơ sở của công ty vận tải, giúp tài xế và bộ phận kế toán của công ty vận tải không phải thực hiện quy trình thanh toán ở nơi khác. Các nhà thiết kế phải đảm bảo rằng càng nhiều thể tích bên ngoài [18] của bình thực sự có thể sử dụng được (Hình 4.3).

Việc lắp đặt một bên đòi hỏi phải có giá đỡ bình chứa được cân nhắc kỹ lưỡng. Giá đỡ bình chứa hình chữ L thường được bắt vít vào khung. Bình chứa nằm trên giá đỡ bình chứa này và được giữ bằng nhiều dây đai buộc. Ở bên trong bình chứa, có thể sử dụng các tấm chắn để đảm bảo rằng chuyển động đập của chất lỏng bị ngăn chặn.

Trong khi có thể tìm thấy các tấm chắn trên xe tải châu Âu, chúng không được sử dụng ở Bắc Mỹ. Có nhiều giải pháp thùng chứa dành riêng cho từng thị trường hơn. Ví dụ, ở Trung Quốc có các thùng chứa có hai ngăn riêng biệt có thể chứa nhiên liệu diesel có chất lượng khác nhau. Nếu động cơ lạnh vào mùa đông, nhiên liệu chất lượng cao hơn sẽ được sử dụng. Sau khi động cơ nóng lên, nhiên liệu rẻ hơn từ ngăn chứa thùng thứ hai sẽ được sử dụng. Một van cho phép lựa chọn thùng chứa nhiên liệu được lấy từ đó.

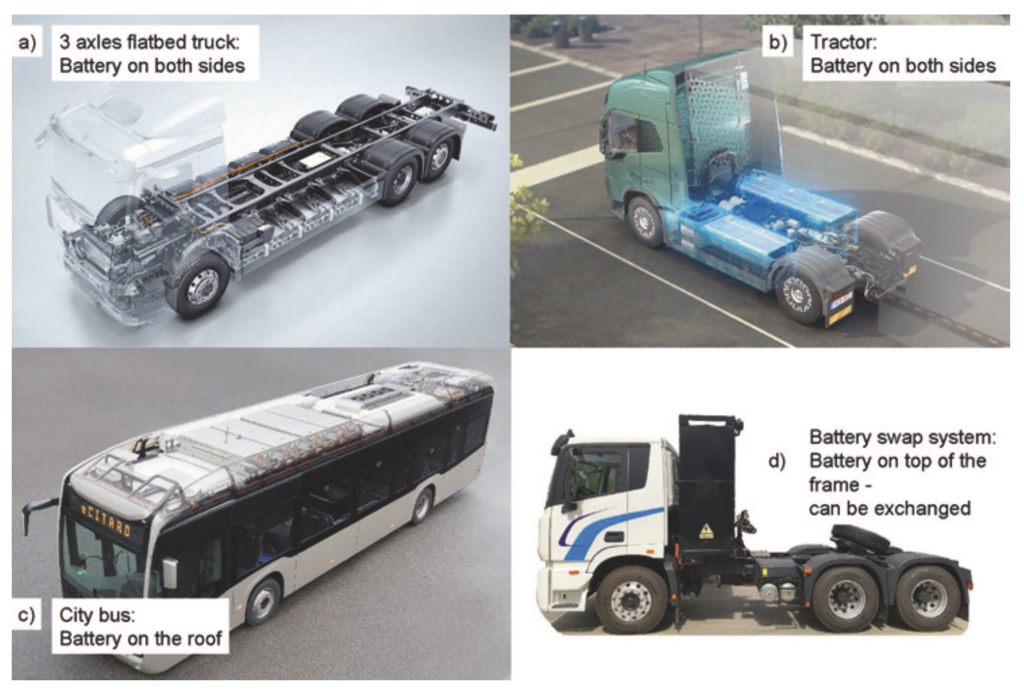

Đối với xe điện chạy bằng pin, không cần bình nhiên liệu lớn và nặng nếu đổ đầy. Thay vì bình (và hệ thống xả), pin truyền động, đôi khi được gọi là pin kéo, phải được tích hợp vào bố cục xe (xem Mục 1.3). Pin cần thiết thậm chí còn lớn hơn và nặng hơn bình nhiên liệu mà nó thay thế. Việc bố trí pin truyền động trên khung gầm là một thách thức thực sự, đặc biệt là ở những máy kéo đường dài cần nhiều dung lượng pin để di chuyển quãng đường dài và đồng thời cung cấp không gian lắp đặt hạn chế giữa các trục. Tương tự như bình nhiên liệu thông thường, nơi khách hàng có thể lựa chọn giữa các kích cỡ bình khác nhau, xe tải điện chạy bằng pin được cung cấp với các dung lượng pin khác nhau [18] và do đó có trọng lượng pin và thể tích pin khác nhau.

Hình ảnh Hình 4.4 cho thấy việc lắp đặt pin trong một máy kéo (b) và một xe tải sàn phẳng 3 trục (a). Đối với xe buýt đô thị có chiều cao tổng thể dưới 4 m, không di chuyển quá nhanh và có nhiều không gian trên nóc xe thì việc đặt bộ pin trên nóc xe là một lựa chọn hiển nhiên – Hình 4.4 hình ảnh (c). Cấu trúc của một chiếc xe ban đầu được phát triển với hệ thống truyền động thông thường với động cơ đốt trong cần được gia cố để chịu được khối lượng nặng bổ sung trên nóc xe. Tại Trung Quốc, xe tải có hệ thống hoán đổi pin đang được phát triển. Toàn bộ cụm pin có thể được tháo ra và thay thế bằng một pin đã sạc đầy. Ý tưởng này nhằm giải quyết vấn đề thời gian sạc lại lâu cho xe tải điện chạy bằng pin. Tuy nhiên, cần phải đầu tư rất nhiều vào cơ sở hạ tầng. Trong trường hợp hệ thống hoán đổi pin, pin có thể nằm sau cabin trên đỉnh khung xe—Hình 4.4 hình ảnh (d).

Giá đỡ ắc quy giữ ắc quy khởi động. Ắc quy khởi động (220 Ah) nặng khoảng 50 kg và cần hai ắc quy để cung cấp điện áp 24 V ở Châu Âu. Ở Bắc Mỹ, sẽ sử dụng hai đến bốn ắc quy (12 V) tùy thuộc vào yêu cầu về cường độ dòng điện của các bộ phận trên xe. Trong nhiều cấu hình xe, giá đỡ ắc quy hoặc hộp ắc quy nằm ở bên hông khung. Hai ắc quy thường nằm cạnh nhau ở vị trí này. Nếu chỉ có một lượng không gian lắp đặt hạn chế, đôi khi chúng cũng được sắp xếp chồng lên nhau. Hộp ắc quy chịu được trọng lượng nặng của ắc quy.

Trong trường hợp máy kéo, không gian lắp đặt ở bên hông khung bị hạn chế và được ưu tiên sử dụng cho hệ thống xả và bình nhiên liệu. Do đó, pin có thể được đặt giữa các thanh ray khung hoặc ở phía sau xe. Điều này phổ biến ở Châu Âu và Trung Quốc—xem Hình 4.5 cho thấy ví dụ về hộp pin ở phía sau xe đầu kéo. Ngoài ra, trên các xe đầu kéo cabin trên động cơ, việc phân bổ tải trọng của xe cũng được cải thiện với pin ở phía sau trục, khi xe chạy trên đường mà không có sơ mi rơ moóc.

Hệ thống khí nén và hệ thống phanh bao gồm nhiều thành phần được bố trí trên khung. Các bình chứa khí nén có thể tích lớn, đòi hỏi nhiều không gian. Với nhiều thành phần nhỏ của hệ thống phanh, vấn đề không phải là yêu cầu về không gian của chúng mà là vấn đề định vị lại các thành phần khác nhau cho từng biến thể xe (chiều dài, chiều dài cơ sở, thể tích bình nhiên liệu, thiết bị đặc biệt).

Tấm chắn bùn ngăn bụi bẩn và nước bắn tung tóe từ bánh xe cản trở những người tham gia giao thông khác. Tấm ốp hông và lớp bảo vệ hông xe che phủ hai bên và tăng cường sự an toàn cho những người tham gia giao thông khác. Một số xe có lốp dự phòng, mặc dù không phổ biến ở Bắc Mỹ. Chặn bánh xe để cố định xe đang đỗ là một vật dụng theo quy định và thường được lắp trên khung xe. Tất cả các bộ phận này đều cần có giá đỡ. Do trọng lượng nặng của một số bộ phận và phần nhô ra rộng của các phụ kiện, những giá đỡ này phải chịu tải trọng lớn và phải được chế tạo chắc chắn.

Trục

Trục thực hiện nhiều chức năng cơ bản trong xe. Các chức năng điển hình của trục là:

- Hỗ trợ

- Hệ thống treo

- Lăn

- Phanh

- Dẫn lái

- Dẫn động

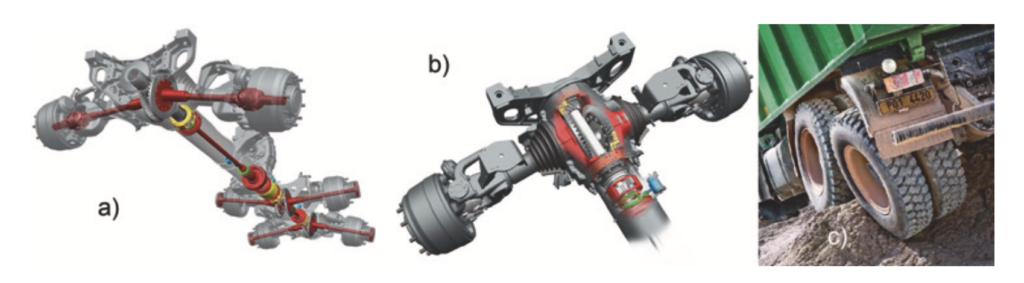

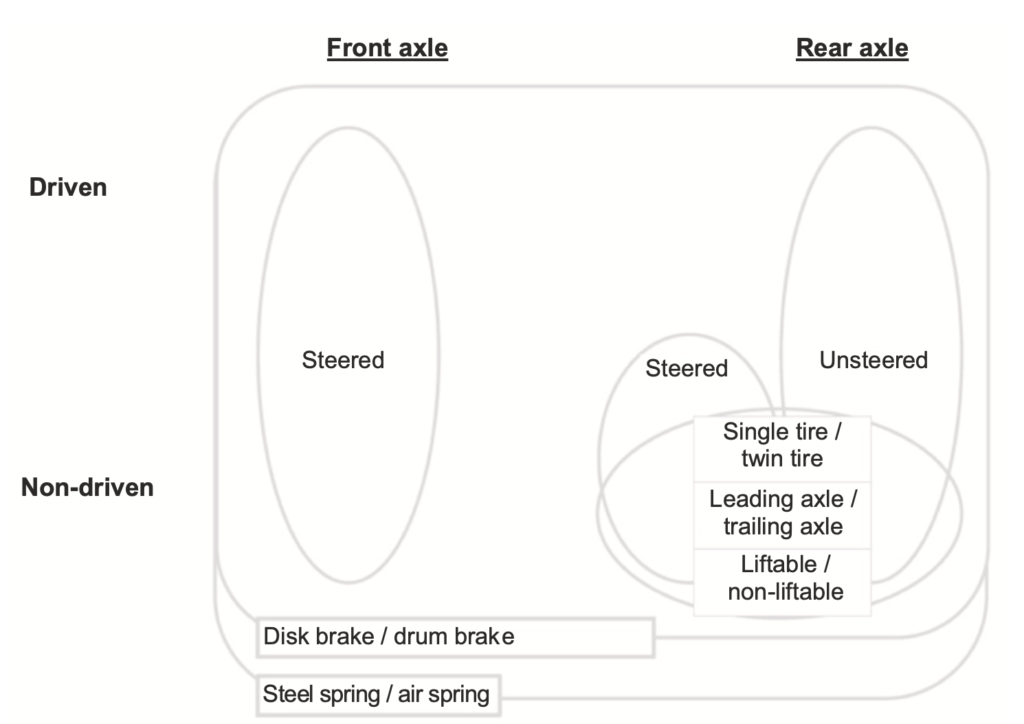

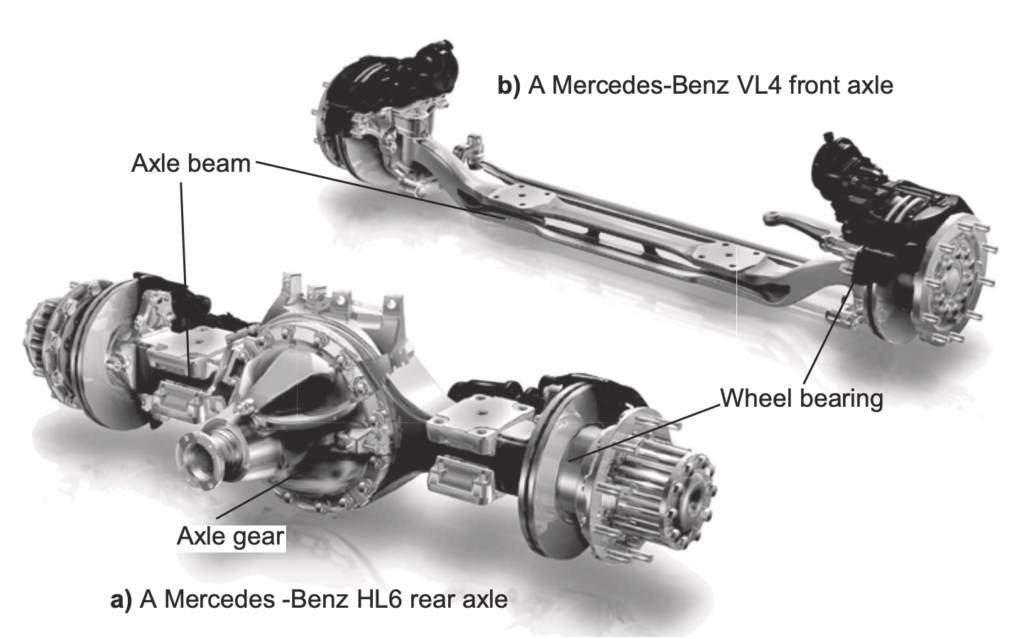

Ba chức năng đầu tiên là hỗ trợ, treo lò xo và lăn được thực hiện bởi tất cả các trục của xe. Trên hầu hết các xe, tất cả các trục cũng góp phần vào chức năng phanh. Chức năng lái và lái chỉ được đảm nhận bởi một số trục được lắp trên xe, tùy thuộc vào cấu hình xe—xem Hình 1.5 trong chương 1. Do đó, có các trục dẫn động, trục không dẫn động, trục dẫn động và trục không dẫn động. Ngoài ra, còn có sự khác biệt giữa trục trước và trục sau. Trục trước có lốp đơn, trong khi trục sau thường có khả năng chịu tải lớn hơn và thường có lốp đôi. Loại hệ thống treo trục (lò xo thép hoặc khí nén) và phanh (tang trống/đĩa) tạo ra nhiều biến thể trục hơn. Ngoài ra, có các trục (trước) mà cầu trục cong. Cầu trục trước cong xuống dưới tạo ra nhiều không gian hơn cho động cơ phía trên trục trước và cho phép lắp động cơ ở vị trí thấp hơn. Trục trước cong lên trên tạo ra khoảng sáng gầm xe cao hơn tại trục. Các trục dẫn động có sẵn với các tỷ số trục khác nhau. Hệ thống truyền động trục có thể bao gồm một bánh răng một cấp hoặc có thể có bánh răng hai cấp. Hình 5.1 cho thấy một số đặc điểm xác định một trục.

Tải trọng trục dự kiến cho một trục cụ thể được đưa vào xem xét trong thiết kế khả năng chịu tải cơ học của dầm trục. Tải trọng trục được phép ở Châu Âu được định nghĩa trong 96/53/EC (xem thêm [9]).

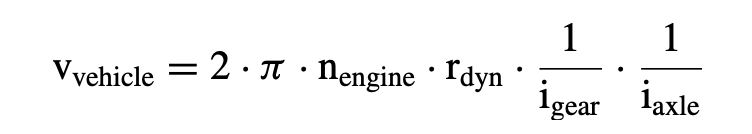

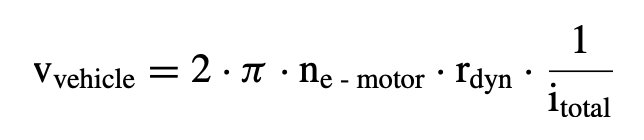

Ngoài các yêu cầu về hình học, còn có các yêu cầu khác đối với trục dẫn động phát sinh từ chức năng dẫn động. Tốc độ xe v có kết quả như sau từ tốc độ động cơ, trong đó tỷ số trục là iaxle, tỷ số truyền động là igear và bán kính lốp là rdyn:

Đối với thiết kế hệ thống truyền động, tốc độ điều khiển mong muốn, tốc độ xe ở số cao nhất tại tốc độ động cơ xác định và khả năng leo dốc của xe được đưa vào xem xét khi xác định trục iaxle. Tỷ số trục điển hình trên xe tải nằm giữa trục iaxle = 2 và trục iaxle = 6. Có thể tìm thấy lời giải thích chi tiết về thiết kế hệ thống truyền động trong [10].

Mô men xoắn, đi qua trục, là kết quả của mô men xoắn động cơ và tỷ số truyền động. Ứng dụng cụ thể của xe, tổng trọng lượng kết hợp và đường cong mô men xoắn của động cơ xác định tải trọng (phổ tải trọng nào) mà hệ dẫn động trục thực sự sẽ trải qua khi vận hành.

Trục xe tải thông thường là trục cứng (Hình 5.2). Các thành phần chính của dạng trục này là dầm trục (hoặc vỏ trục), ổ trục bánh xe và, trong trường hợp trục dẫn động, bánh răng trục. Dầm trục kết nối hai ổ trục bánh xe sao cho lực tác động vào một bên trục (ví dụ, ổ gà) cũng ảnh hưởng đến bánh xe ở phía bên kia.

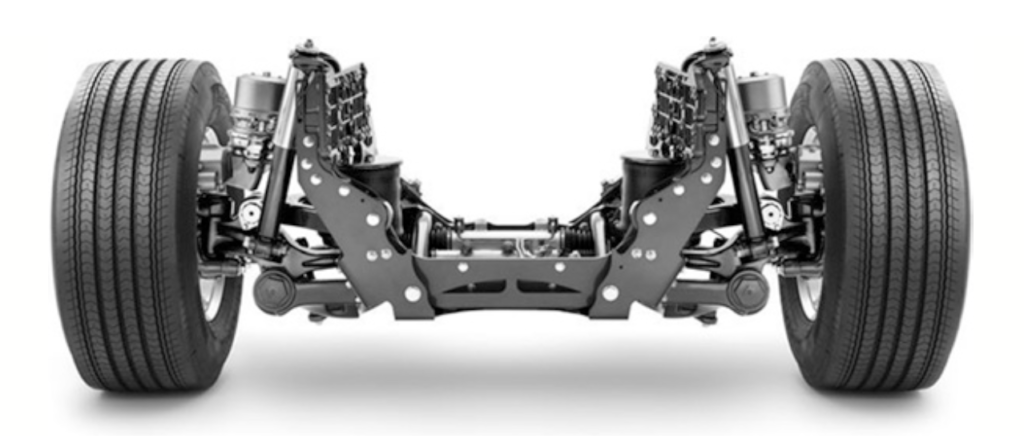

Hình 5.3 cho thấy một trục có hệ thống treo độc lập. Không có dầm trục. Do đó, hai vệt bánh xe được tách ra và độc lập. Các bánh xe ở cả hai bên trục có thể lệch hướng độc lập với nhau.

Cho đến nay, hệ thống treo bánh xe độc lập vẫn chưa được phổ biến rộng rãi trong lĩnh vực xe thương mại. Vì lý do thoải mái và xử lý xe, xe buýt thường có hệ thống treo bánh xe độc lập và một số xe đặc biệt được thiết kế với hệ thống treo bánh xe độc lập.

Tuy nhiên, sự quan tâm đến hệ thống treo độc lập thỉnh thoảng lại xuất hiện trong lĩnh vực xe tải. Hình 5.3 cho thấy hệ thống treo bánh xe độc lập dành cho xe tải hạng nặng được trưng bày như một thiết bị không chuẩn vào năm 2012.

Vỏ trục

Vỏ trục là xương sống của trục. Nó đảm nhiệm chức năng hỗ trợ. Vỏ trục có bề mặt kết nối (đệm lò xo, số 8 trong Hình 5.6 và xem Hình 5.2), cho phép kết nối trục với hệ thống treo. Vòng bi bánh xe và phanh nằm ở mỗi đầu của vỏ trục. Trong trường hợp trục dẫn động, các bộ phận chuyển động như bộ truyền động trục và trục trục, được lắp bên trong vỏ trục. Vỏ trục có thể là bộ phận đúc hoặc có thể được lắp ráp từ các bộ phận kim loại tấm đã định hình, các bộ phận đúc và/hoặc rèn.

Trục dẫn động

Tất cả các trục dẫn động đều có bánh răng trung tâm. Ngoài ra, trục hai giai đoạn cũng có cái gọi là truyền động trục được đặt trong trục, gần bánh xe.

Trục dẫn động trung tâm

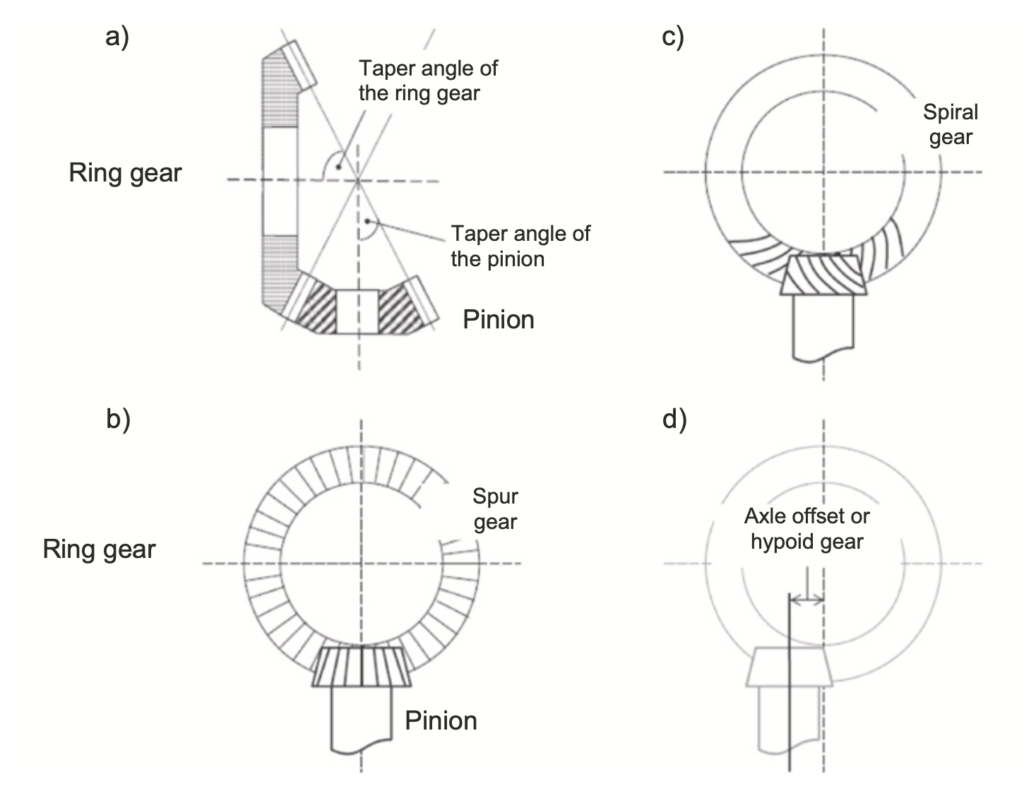

Trong xe tải động cơ đốt trong, truyền động trục trung tâm luôn cần thiết cho các trục dẫn động để truyền chuyển động quay của trục các đăng đến các trục trục. Vì động cơ đốt trong trên xe tải được lắp theo chiều dọc, nên các trục quay của động cơ, hộp số và trục các đăng chạy vuông góc với trục quay của các bánh xe (wheels) (7). Bánh răng trục có nhiệm vụ quay hướng truyền lực qua 90°. Cái gọi là truyền động côn thường được sử dụng: một bánh răng nhỏ hoặc bánh răng côn nằm trên trục các đăng khớp với cái gọi là bánh răng vành.

Nếu trục quay của bánh răng nhỏ và bánh răng vành cắt nhau, bánh răng nhỏ nằm chính giữa bánh răng vành. Nếu bánh răng nhỏ được bố trí lệch tâm, nó được gọi là bánh răng hypoid và trục hypoid. Hình 5.4 là sơ đồ của hệ thống bánh răng côn. Các răng giữa bánh răng côn và bánh răng vành thường được thiết kế với bánh răng côn xoắn tạo thành hệ thống bánh răng hypoid. Do diện tích tiếp xúc của các răng bánh răng lớn hơn và chuyển động lăn-trượt trên bề mặt tiếp xúc của răng, bánh răng hypoid có những ưu điểm đáng kể: răng có khả năng chịu tải cao hơn, tuổi thọ dài hơn và mức độ tiếng ồn thấp hơn.

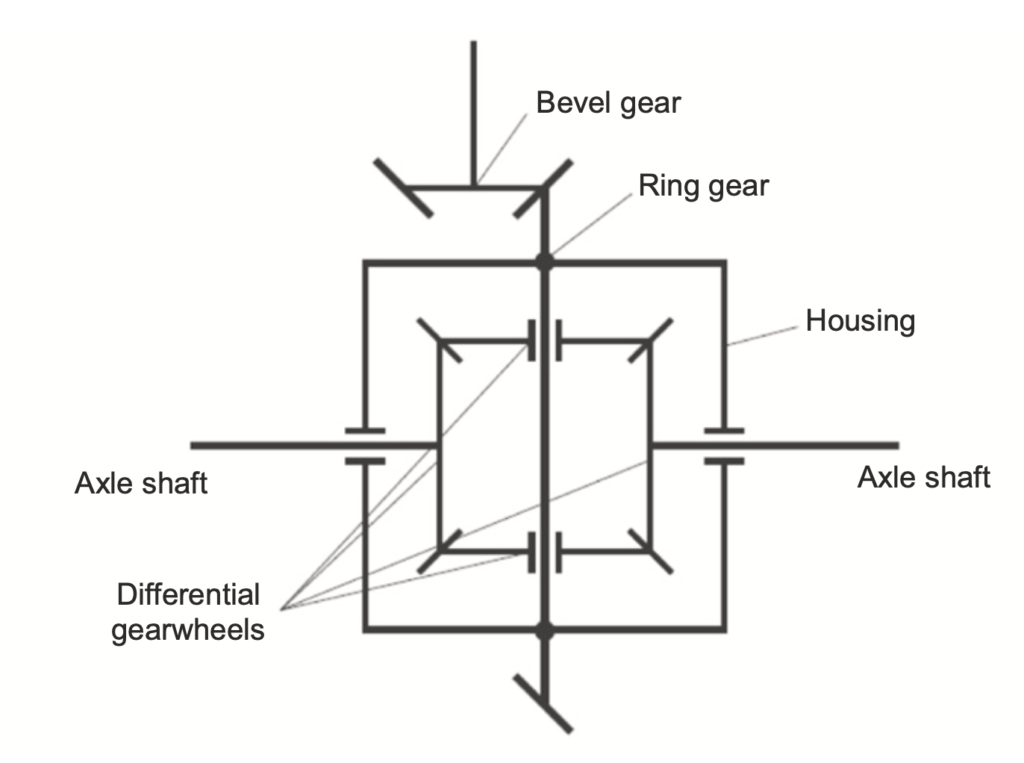

Ngoài bánh răng vành và bánh răng nhỏ, hệ dẫn động trục trung tâm còn bao gồm bánh răng vi sai. Bánh răng vi sai hoặc bánh răng vi sai ngang đảm bảo, khi vào cua, bánh xe vào cua ngoài quay nhanh hơn bánh xe vào cua trong. Điều này là cần thiết vì đường lăn của hai bánh xe khác nhau khi vào cua(8). Thiết kế được mô tả dưới đây đã tự khẳng định cho hệ thống bánh răng vi sai (mặc dù có thể hình dung ra các thiết kế khác): bộ vi sai, bao gồm bốn bánh răng được sắp xếp vuông góc với nhau, được đặt trong một vỏ được gắn chặt vào bánh răng vành và quay cùng với bánh răng vành. Hình 5.5 cho thấy bố trí bánh xe của một hệ thống truyền động trung tâm đơn giản hoàn chỉnh với bánh răng nhỏ, bánh răng vành và vi sai. Mô-men xoắn của bánh răng vành được phân phối đến hai trục truyền động bởi hệ thống bánh răng này. Nếu các bánh xe (trục truyền động) quay với tốc độ bằng nhau, các bánh răng vi sai không quay ngược chiều nhau và cũng không gây ra bất kỳ ma sát bên trong nào.

Sự chênh lệch tốc độ giữa các trục truyền động là kết quả cơ học do thực tế là với ma sát ít hơn, bánh xe quay nhanh hơn. Nếu lực ma sát ở cả hai bên trục bằng nhau, thì mô men xoắn được phân bổ đều (tức là 50:50) cho cả hai bên.

Bất chấp tất cả những lợi ích, bộ vi sai có một tác dụng phụ không hấp dẫn: tổng lực kéo của xe được xác định bởi bánh xe có hệ số ma sát thấp nhất. Nếu một bánh xe có hệ số ma sát cực thấp, thì chỉ có bánh xe đó vẫn quay. Trên thực tế, tại chỗ, bánh xe quay. Ngay cả khi bánh xe kia bám tốt trên bề mặt, xe sẽ không nhúc nhích một inch nào. Điều này là do mặt trục gặp hệ số ma sát cao không được hỗ trợ ở đầu đối diện. Bộ vi sai chỉ truyền toàn bộ lực quay đến bánh xe có hệ số ma sát thấp. Vấn đề này phát sinh khi (ít nhất) một bánh xe gặp hệ số ma sát rất thấp, ví dụ, khi một bánh xe ở trên băng đen hoặc mất tiếp xúc với mặt đất.

Có một số giải pháp kỹ thuật cho vấn đề này, ví dụ như khóa vi sai và kiểm soát chống trượt (ASR).

ASR cung cấp một giải pháp khắc phục ở chỗ nó phanh một bánh xe đang quay để giảm tốc. Kết quả là, bánh xe có hệ số ma sát cao sẽ truyền lại lực kéo. Nó tự hỗ trợ lực phanh của bánh xe đang quay và sau đó xe sẽ di chuyển.

Một giải pháp khả thi khác để đảm bảo lực kéo trên các hệ số ma sát khác nhau là khóa vi sai. Khóa vi sai này sẽ khóa vi sai và áp dụng tốc độ bánh xe bằng nhau ở cả hai bên trục. Tốc độ quay khác nhau cho hai bên trục không thể xảy ra. Cả hai bánh xe và trục trục quay cùng nhau giống như một vật rắn. Khi vào cua trên mặt đường bình thường, vi sai bị khóa (không hoạt động) sẽ buộc lốp xe cọ xát, khiến lốp xe bị mòn nhanh hơn. Do đó, vi sai phải chuyển động tự do (mở khóa) khi xe đang di chuyển bình thường.

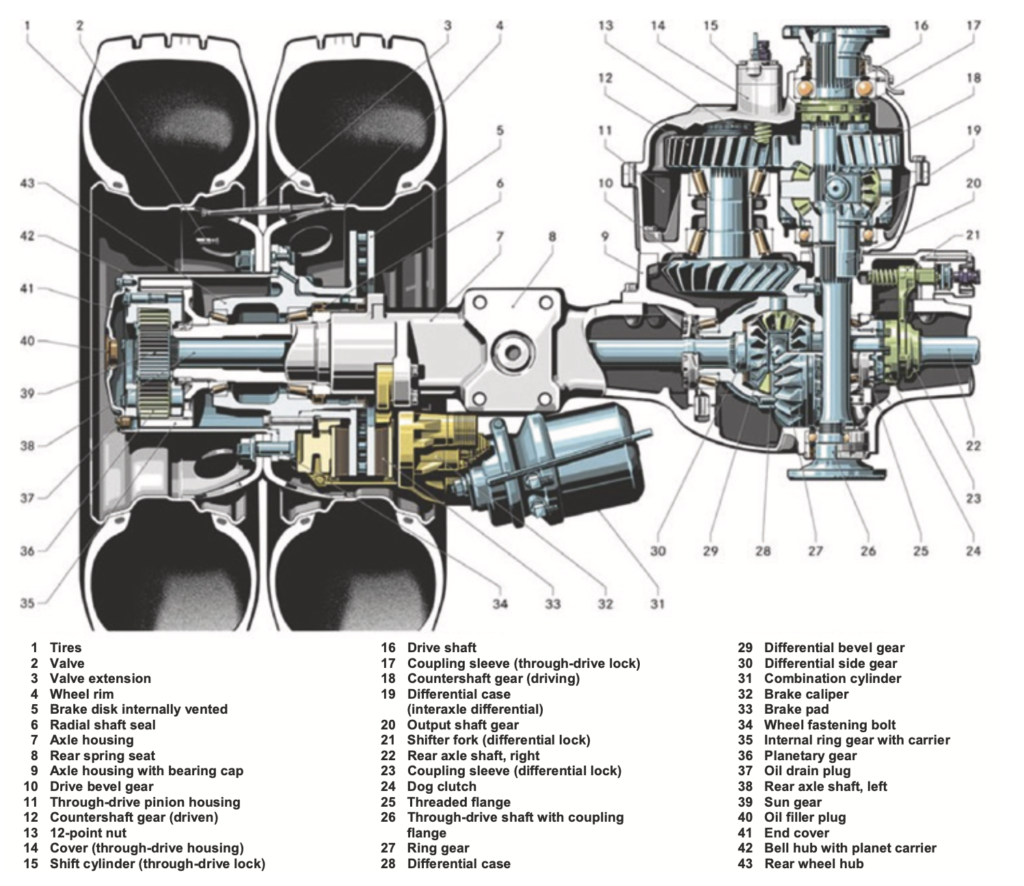

Trục dẫn động xuyên suốt

Các trục có cái gọi là truyền động xuyên suốt được yêu cầu cung cấp hai trục sau được truyền động (hoặc hai trục trước được truyền động). Mô-men xoắn truyền động được chia trên một trục truyền động xuyên suốt. Một mặt, các bánh xe của trục đầu tiên (hoặc trục truyền động xuyên suốt) được truyền động, mặt khác, một phần công suất truyền động được đưa ra thông qua hộp chuyển số đến mặt bích thứ hai. Một trục thứ hai được truyền động bởi mặt bích đầu ra này thông qua một trục các đăng trung gian. Một bộ vi sai liên trục cho phép hai trục quay ở các tốc độ khác nhau. Để sử dụng trên địa hình khó khăn, hiệu ứng của bộ vi sai liên trục có thể được tắt bằng khóa vi sai liên trục. Hình 5.6 cho thấy một trục truyền động xuyên suốt nhiều giai đoạn với một bánh răng trục ngoài bổ sung.

Trục nhiều tầng

Có các trục truyền động mà tỷ số truyền trục được thực hiện với hai bước. Có các trục hai giai đoạn, trong đó một bộ giảm tốc hai giai đoạn được thực hiện trong bộ truyền động trục trung tâm, và các trục hai giai đoạn trong đó một bộ giảm tốc được thực hiện trong bộ truyền động trung tâm và một bộ giảm tốc khác trong moay ơ. Thiết kế hai giai đoạn trong bộ truyền động trung tâm có thể được thực hiện với bộ truyền động thẳng bổ sung hoặc với bộ truyền động hành tinh. Bố trí hai giai đoạn trong bộ truyền động trung tâm có thể được thiết kế để có thể chuyển đổi để có thể lựa chọn giữa hai tỷ số truyền trong trục. Trong ứng dụng chuyên biệt thích hợp (chở hàng nặng) ở Bắc Mỹ, các trục giảm tốc kép được sử dụng, trong đó bước truyền động đầu tiên diễn ra bên ngoài bộ truyền động trung tâm của trục trong một bộ bánh răng xoắn ốc kết nối trục đầu vào của trục với bánh răng pignon. Theo bản chất của nó, trọng lượng và ma sát bên trong của trục cao hơn đối với trục hai giai đoạn so với trục một giai đoạn.

Bánh răng trục

Ngoài hệ thống truyền động trung tâm, luôn cần thiết, trục hai cấp có bánh răng trục có bộ giảm tốc thứ hai trên trục. Bộ giảm tốc này có thể được thiết kế dưới dạng bộ bánh răng hành tinh hoặc bánh răng bánh răng trụ.

Ưu điểm của bộ giảm tốc cuối cùng gần bánh xe là giai đoạn cuối cùng của quá trình tăng mô-men xoắn không diễn ra cho đến khi nó thực sự gần bánh xe. Do đó, bộ truyền động trung tâm và trục truyền động từ bộ truyền động trung tâm đến trục chịu mô-men xoắn nhỏ hơn và có thể được thiết kế theo đó để nhẹ hơn. Trục hai cấp cũng cho phép lựa chọn đường kính bánh răng vành nhỏ hơn (với cùng hoặc tỷ số truyền chung của trục cao hơn), do đó bạn cần hộp trục nhỏ hơn, do đó tăng khoảng sáng gầm xe dưới trục. Nhược điểm của trục có bánh răng trục là bạn cần hai bánh răng trục và bộ truyền động trung tâm trong trục. Vì lý do này, trục có bánh răng trục nặng, có ma sát bên trong cao hơn và đắt tiền. Hình 5.6 cho thấy trục hai cấp có bánh răng trục dưới dạng bộ bánh răng hành tinh.

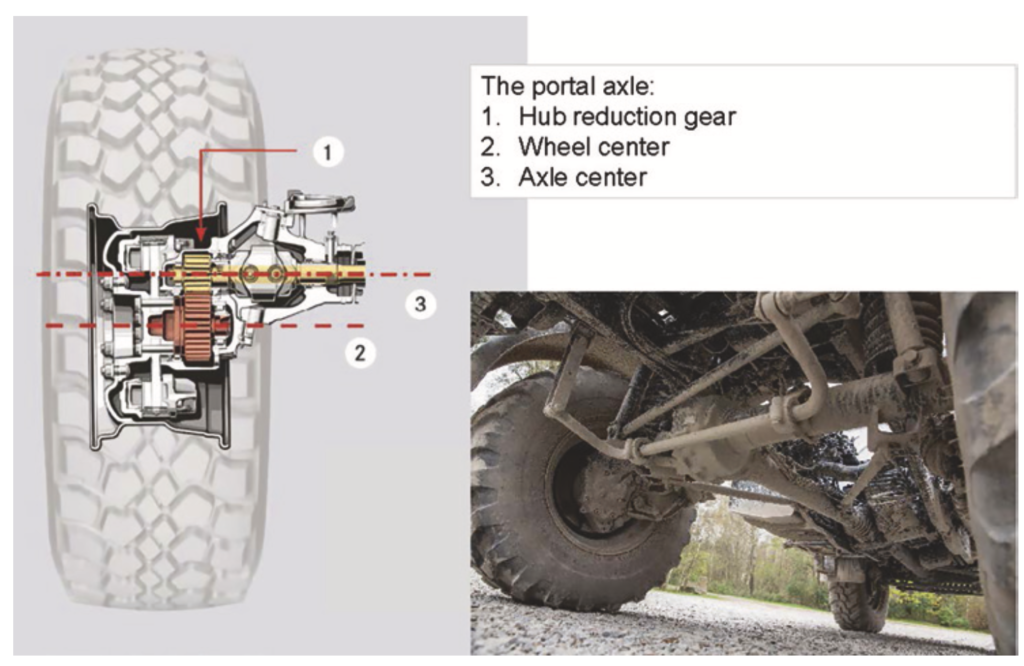

Trục cổng

Cái gọi là trục cổng được chế tạo cho các loại xe địa hình cực mạnh để cải thiện khoảng sáng gầm xe. Với các trục này, trục truyền động chạy phía trên trục quay của bánh xe để tăng khoảng sáng gầm xe. Tại trục bánh xe, chuyển động quay phải được truyền đến trục quay của bánh xe, điều đó có nghĩa là cần phải có bộ giảm tốc gần trục. Hình 5.7 cho thấy bộ giảm tốc gần bánh xe trong trục cổng của Unimog. Trục cổng ngược được sử dụng trên xe buýt đô thị. Đây là trục cổng mà trục truyền động chạy phía dưới trục quay của bánh xe. Điều này giúp có thể thiết kế lối đi giữa của khoang hành khách sao cho ở độ cao thấp so với mặt đường, giúp hành khách tiết kiệm được một vài bước khi lên xe buýt.

Trục nâng

Xe có 3 trục trở lên (cả xe kéo và xe sàn phẳng cứng) được sử dụng nếu tổng trọng lượng xe cho phép cần cao hơn trọng lượng xe chỉ được phép có 2 trục. Tuy nhiên, nếu xe không tải thì không cần trục thứ ba và sẽ tạo thêm ma sát. Khi lái xe thẳng, ma sát bổ sung sẽ dẫn đến tăng mức tiêu thụ nhiên liệu không cần thiết. Khi vào cua, xe có 3 trục sẽ làm lốp xe mòn hơn vì lốp xe phải cọ xát một phần sang một bên trên mặt đường. Do đó, có thể sử dụng trục nâng: Nếu xe không tải hoặc chỉ có một phần tải, có thể nâng một trong các trục sau và bánh xe không chạm đất nữa. Đối với xe có công thức bánh xe 6×2 (xem Mục 1.2), trục nâng tương đối dễ thực hiện: Trục sau không dẫn động được nâng lên và xe 6×2 trở thành xe 4×2. Chức năng này đặc biệt hữu ích đối với các xe chạy khi có tải đầy đủ theo một hướng và quay lại khi không có tải, ví dụ như xe giao đồ ăn.

Trục có thể nâng và tháo rời trong xe 6×4

Trong cấu hình xe 6×4, cả hai trục sau đều là trục dẫn động. Việc nâng một trong hai trục sau cần có sự tinh vi về mặt kỹ thuật hơn: Trong trường hợp này, một trong hai trục trong trục song song (trục ở phía sau) có thể tháo rời. Trong trục dẫn động, trục các đăng dẫn động trục sau thứ hai bị ngắt kết nối. Trục thứ hai không còn được dẫn động nữa và sau đó có thể được nâng lên. Tác động tích cực đến khả năng tiết kiệm nhiên liệu cao hơn so với xe 6×2 vì không chỉ lực cản lăn của xe giảm mà còn và đây là đóng góp lớn hơn cho khả năng tiết kiệm nhiên liệu—ma sát bên trong của các bộ phận quay trong trục dẫn động thứ hai bị loại bỏ. Một trục có thể nâng và tháo rời trong xe 6×4 cho phép xe chuyển từ công thức bánh xe 6×4 sang công thức bánh xe 4×2. Xe 6×4 có thể biến thành xe 4×2 đặc biệt hữu ích cho những xe đôi khi cần lực kéo và thường chạy không tải theo một hướng. Ví dụ điển hình là xe ben và vận chuyển gỗ.

Xe dẫn động bốn bánh —Trục trước dẫn động

Các trục trước dẫn động là bắt buộc đối với các xe dẫn động bốn bánh. Thách thức đặc biệt trong trường hợp này là trục phải kết hợp chức năng lái và chức năng dẫn động. Chỉ một tỷ lệ nhỏ xe tải được sản xuất là xe có trục trước dẫn động. Trục trước dẫn động cổ điển được dẫn động cơ học bởi trục các đăng. Trục các đăng đi ra khỏi hộp truyền động. Tương tự như với trục sau dẫn động, có các trục một bước và trục giảm tốc trục với bộ giảm tốc bánh răng thứ cấp trong trục.

Trục dẫn động bằng thủy lực

Đặc biệt đối với trục trước dẫn động trên xe tải, cũng có trục dẫn động thủy lực (HAD—Hydraulic Auxiliary Drive) [16, 19] trong lĩnh vực xe thương mại. Các xe có trục thủy lực bổ sung có hệ dẫn động trục sau thông thường với kết nối cơ học thông qua trục các đăng giữa động cơ và trục dẫn động chính, và trục trước được dẫn động thủy lực khi cần thiết. Được lắp trong xe là một bơm thủy lực có thể kết nối được dẫn động bằng bộ truyền động trục chính. Xe có động cơ bánh xe thủy lực trên trục trước. Nếu cần hỗ trợ trục trước, bơm thủy lực sẽ cung cấp chất lỏng thủy lực cho trục trước và động cơ trục bánh xe của trục trước sẽ góp phần tạo ra lực kéo.

Toàn bộ hệ thống cũng cần một bình chứa dầu thủy lực và một khối van có bộ điều khiển để điều khiển hệ thống. Khi dầu nóng lên trong quá trình vận hành, nó sẽ chảy qua bộ làm mát dầu để tản nhiệt ra môi trường. Một bình chứa dầu lớn làm giảm nhiệt độ tăng của dầu trong quá trình vận hành. Hình 5.8 cho thấy tình huống lắp đặt HAD trong xe.

Nếu tiềm năng lực kéo của hệ dẫn động thông thường đủ, hệ thống sẽ tắt. Chỉ có mức tiêu thụ nhiên liệu bổ sung vừa phải phát sinh trong quá trình vận hành bình thường do ma sát tăng lên ở trục trước. Ngược lại, hệ dẫn động bốn bánh thông thường, với hộp số phụ, trục các đăng đến trục trước và hệ dẫn động trục trên trục trước, gây ra mức tiêu thụ nhiên liệu bổ sung cao hơn đáng kể. Những ưu điểm khác của hệ dẫn động phụ thủy lực này so với hệ dẫn động bốn bánh thông thường là hệ thống nhẹ hơn (trọng lượng nhẹ hơn 350—500 kg so với trục trước dẫn động cơ học) và ít tốn kém hơn. Tuy nhiên, các trục phụ thủy lực hiện có thường được dùng làm trợ lực kéo ngắn hạn. Chúng tắt ở một tốc độ nhất định và trên địa hình khó khăn không thể cung cấp hiệu suất của hệ dẫn động bốn bánh với hệ dẫn động cầu trước cơ học thông thường.

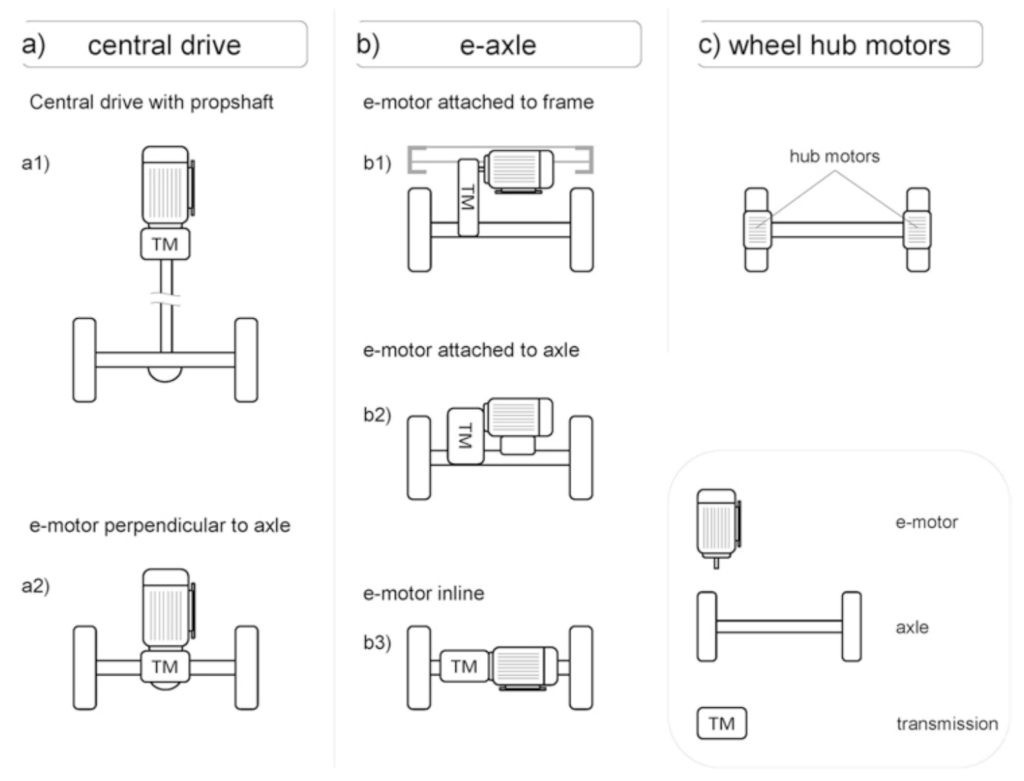

Trục cho xe tải điện

Trục xe tải thông thường cũng có thể được sử dụng cho xe tải điện. Động cơ điện dẫn động trục xe thông qua hộp số và trục các đăng (giống như động cơ đốt trong trong hệ thống truyền động thông thường). Bố cục truyền động trung tâm này giống với xe tải thông thường: Động cơ điện về cơ bản chỉ thay thế ICE.

Cái gọi là trục điện kết hợp trục với động cơ điện. Bỏ qua trục các đăng trong thiết kế thông thường, động cơ điện có thể được gắn trực tiếp vào trục. Trong bố cục tiến hóa này, trục quay của động cơ điện và trục vẫn vuông góc với nhau. Trong thiết kế này, cần phải thay đổi hướng của trục quay. Điều này thường được thực hiện bằng bánh răng côn (pinion) và bánh răng hypoid (bánh răng vương miện).

Về mặt hiệu quả, tốt hơn là đặt động cơ điện thẳng hàng với trục quay của trục và bánh xe. Điều này dẫn đến hiệu quả tốt hơn cho hệ thống truyền động điện. Một hoặc nhiều động cơ điện được bố trí sao cho trục quay của chúng song song với trục bánh xe. Trong cách bố trí đồng trục này, một số bánh răng vẫn có thể cần thiết để bắc cầu bù trừ song song giữa động cơ điện và trục và để điều chỉnh phạm vi tốc độ quay của động cơ điện theo tốc độ quay cần thiết ở các bánh xe. Để tìm ra sự thỏa hiệp tốt nhất giữa hiệu quả, kích thước (và chi phí) của động cơ điện và không gian cần thiết, trục điện được thiết kế với hộp số có một vài bánh răng. Đối với trục điện, điểm dừng giữa trục điện iaxle và bánh răng igear như trong Công thức 5.1 không còn hợp lý nữa. Vì vậy, chúng tôi sử dụng itotal để biểu thị tỷ số truyền giữa động cơ điện và bánh xe. Mối quan hệ giữa tốc độ quay của động cơ điện ne-motor và tốc độ của xe vvehicle sau đó đọc như sau:

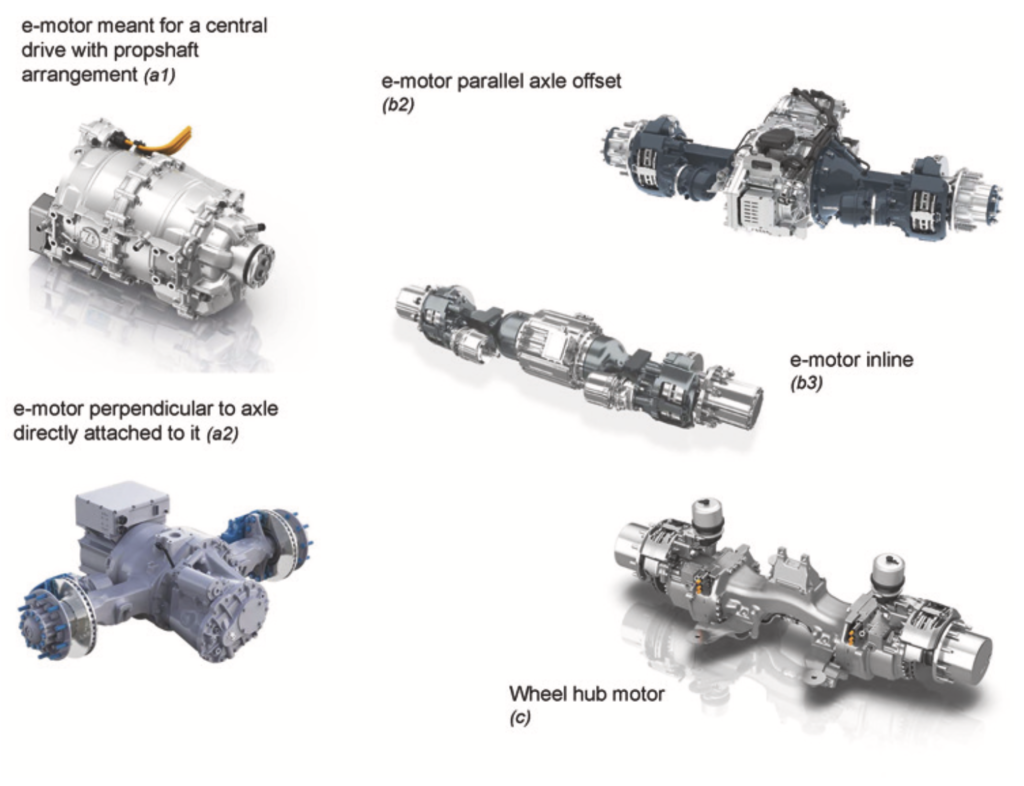

Hình 5.9 cho thấy sơ đồ các tùy chọn thiết kế khác nhau cho trục dẫn động của xe tải điện.

Động cơ điện có thể được gắn vào khung (a1 và b1 trong Hình 5.9) hoặc có thể được gắn trực tiếp vào trục. Động cơ điện được gắn trực tiếp vào trục dẫn đến khối lượng không treo cao hơn, gây bất lợi cho sự thoải mái khi lái xe. Tuy nhiên, động cơ điện được gắn vào khung có nghĩa là động cơ điện và trục đang chuyển động tương đối với nhau nếu hệ thống treo của xe đang hoạt động. Điều này đòi hỏi thiết kế phức tạp hơn về truyền mô-men xoắn giữa động cơ điện và trục dẫn đến chi phí cao hơn và tổng trọng lượng hệ thống cao hơn.

Hình 5.10 cho thấy một số hình ảnh thiết kế thực tế của các nguyên tắc thiết kế khác nhau được giải thích trong Hình 5.9.

(*) Đôi khi thuật ngữ tricyle được dùng cho xe ba bánh có động cơ. Nhưng thông thường thuật ngữ tricycle chỉ giới hạn ở các loại xe chạy bằng sức người (chủ yếu được trẻ em sử dụng).

(**) Việc có hệ thống lái ở trục sau thường là lựa chọn đầu tiên cho xe nâng, máy xúc lật, v.v., vì với khái niệm này, các phụ kiện như càng nâng và gầu xúc có thể dễ dàng đưa vào vị trí ở phía trước hơn. Đối với xe cơ giới, hệ thống lái trục sau thuần túy bị cấm ở những khu vực áp dụng ECE-R 79 [2] (tức là Châu Âu).

(***) Tuy nhiên, thực tế là người lái xe thường làm quen với các hệ thống lái khác nhau rất nhanh, miễn là hành vi lái vẫn nằm trong giới hạn cho phép.

(****) Mối quan hệ tương tự cũng được tìm thấy, nếu tương tự như Phương trình 3.2, các biểu thức cho cos δa và cos δi được thiết lập và cot = cos/sin được sử dụng.

Lốp xe

Theo Michael Schumacher, trong đua xe Công thức 1, lốp xe là bộ phận thường xuyên quyết định thắng thua của một cuộc đua. Trong kinh doanh xe thương mại, mặc dù không phải là vấn đề thắng thua, nhưng lốp xe khá quan trọng đối với hiệu suất của xe.

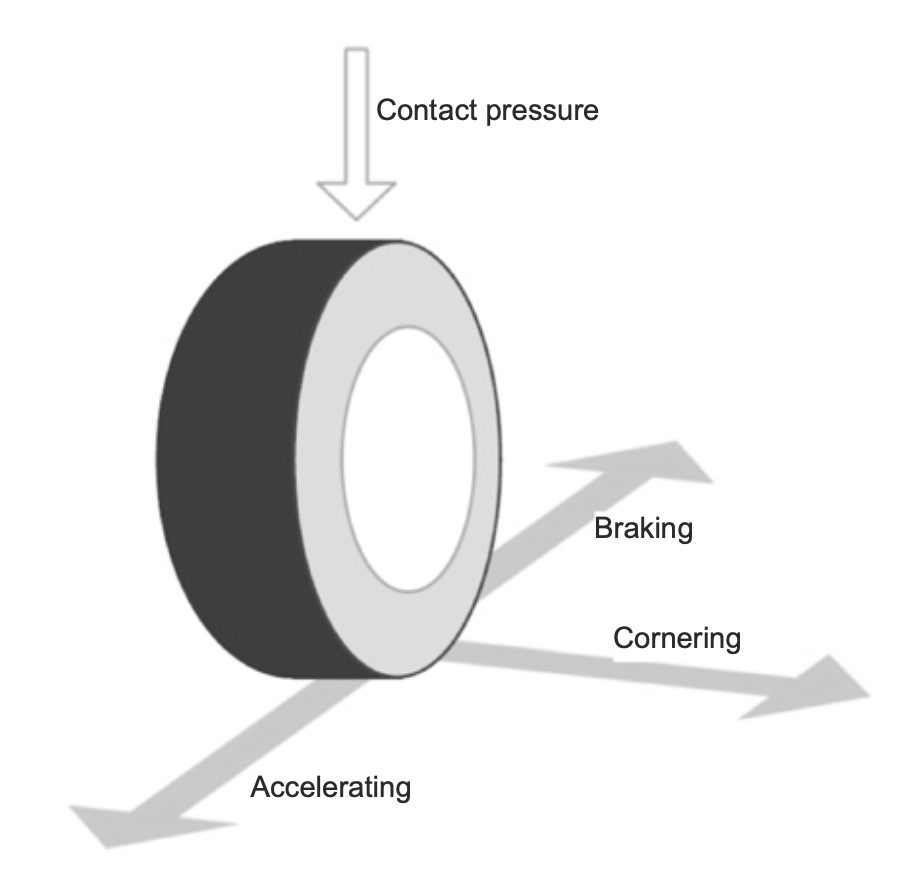

Lốp xe tạo ra kết nối (duy nhất) giữa xe và mặt đường. Tất cả các lực tác động lên mặt đường và từ mặt đường lên xe phải được lốp xe truyền đi—xem Hình 6.1. Lốp xe quyết định lực ngang và lực dọc có thể truyền đi, và nó ảnh hưởng quyết định đến sự thoải mái của xe. Miếng vá tiếp xúc lốp trên lốp xe tải có kích thước bằng một tờ giấy khổ A4.

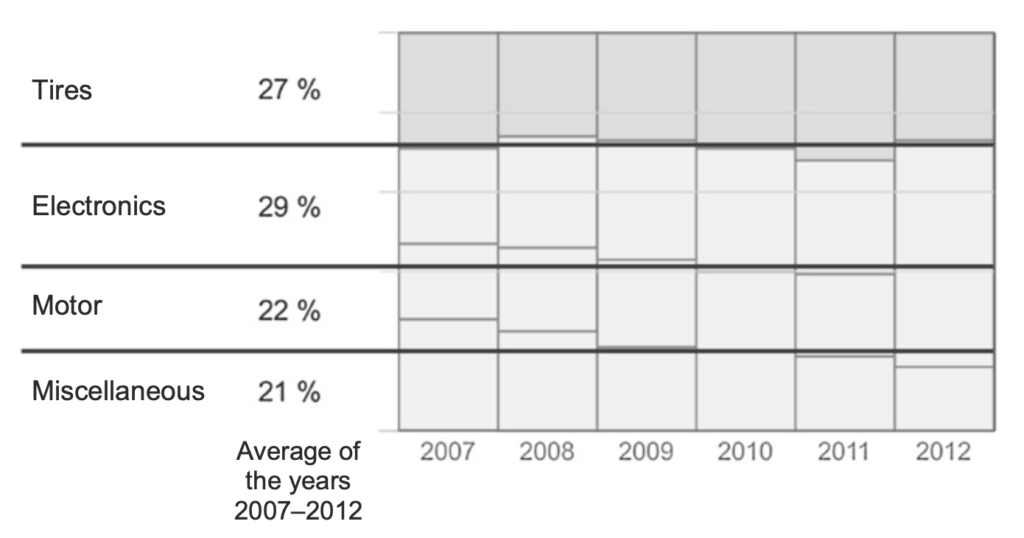

Ngoài ra, lốp xe còn đóng góp quan trọng vào tính kinh tế của một chiếc xe. Trong phân khúc vận tải đường dài, lốp xe chiếm 2,3% tổng chi phí [11]. Mức tiêu thụ nhiên liệu và do đó là chi phí dầu diesel cũng bị ảnh hưởng bởi sự lựa chọn lốp xe. Ngoài ra, lốp xe chịu trách nhiệm cho hơn một phần tư số lần hỏng xe tải [15]—xem Hình 6.2.

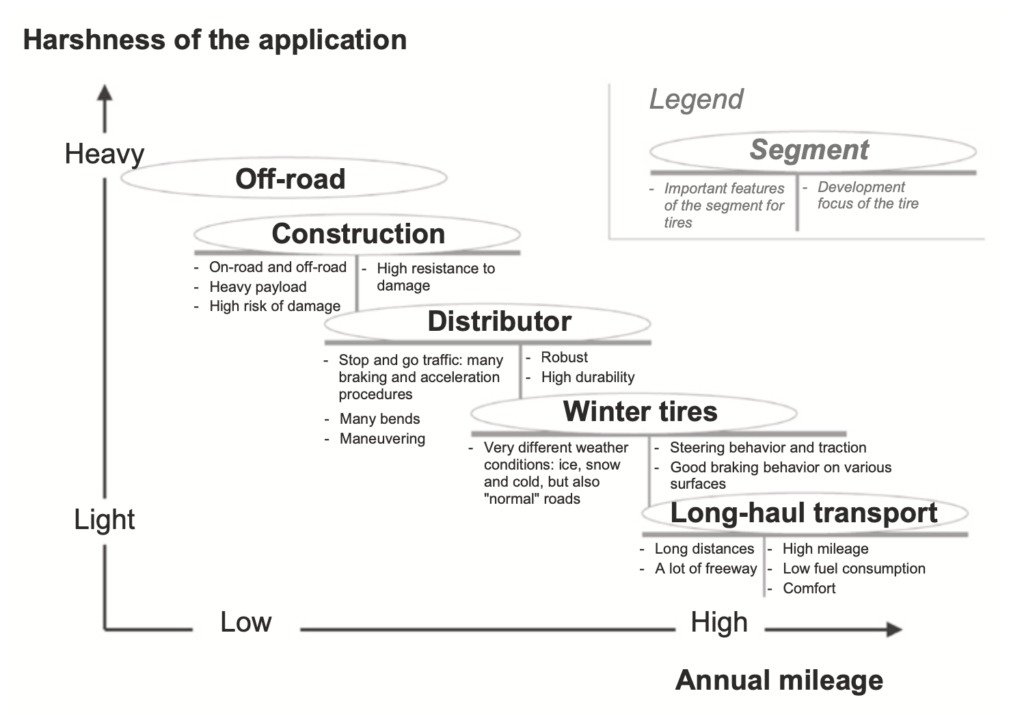

Tùy thuộc vào ứng dụng, lốp xe lăn trên nhiều loại bề mặt khác nhau.

Từ đường cao tốc trải nhựa hoàn hảo đến đường địa hình có đá sắc nhọn, xe tải được di chuyển trên mọi loại bề mặt. Ngay cả một con đường trải nhựa hoàn hảo cũng liên tục thay đổi diện mạo: có thể nóng và khô hoặc ướt khi trời mưa, đường có thể phủ đầy tuyết hoặc băng và vào mùa thu, đường có thể bẩn và phủ đầy lá cây. Nhiệt độ của lốp xe cũng có thể thay đổi lớn. Cần có một loại lốp xe khác nhau làm lốp xe tối ưu cho từng lĩnh vực ứng dụng này. Do đó, sự lựa chọn lốp xe thường là một sự thỏa hiệp. Trên thực tế, có một số loại lốp xe khác nhau, mỗi loại tập trung vào một

Trên thực tế, có một số loại lốp khác nhau, mỗi loại tập trung vào một ứng dụng khác nhau. Các loại lốp khác nhau khác nhau về mặt gai lốp, hỗn hợp cao su và cấu trúc bên trong. Hình 6.3 cho thấy các ví dụ về gai lốp của nhiều loại lốp khác nhau.

Cấu trúc lốp xe

Mặt lốp là bề mặt lăn trên mặt đường. Lốp có mặt gai để cải thiện độ bám đường và giúp lốp tự làm sạch. Bên dưới mặt gai có một số lớp vật liệu hỗ trợ giúp tăng độ ổn định và độ bền của lốp. Khung lốp là cấu trúc chịu lực của lốp. Nó bao gồm các sợi thép được nhúng trong cao su. Độ dày ở mép trong của lốp, được gọi là hạt lốp, tạo ra sự kết nối với vành bánh xe. Hạt lốp bao gồm các sợi thép ngoại vi được nhúng trong cao su. Bên trong lốp được phủ một lớp hỗn hợp cao su đặc biệt để ngăn không khí và độ ẩm khuếch tán. Lớp này được gọi là lớp lót hoặc lớp lót trong.

Lốp đắp lại

Khi lốp bị mòn, xe tải thường được tái tạo. Trước đó, người ta kiểm tra xem cấu trúc cơ sở của lốp còn tốt không. Bất kỳ hư hỏng nhỏ nào cũng có thể được sửa chữa nếu cần. Cũ được đánh bóng hoặc làm sạch. Sau đó, một lớp cao su mới được phủ lên trước. Có một số quy trình để tái tạo thùng [3]. Phương pháp lạnh bao gồm liên kết một đoạn cao su gai đã được tạo trước đó với vỏ xe đã đánh bóng. Phương pháp nóng nhất bao gồm việc áp dụng một đoạn cao su đã lưu hóa trước đó, không có gai, vào vỏ bánh đã đánh bóng. Sau đó, nó được đặt vào dấu và lưu hóa, dẫn đến quá trình lưu hóa (cứng hóa) của cao su gai, tạo ra hoa văn gai và liên kết nó với vỏ lốp.

Các loại lốp xe

Có lốp xe được thiết kế để sử dụng trên đường và lốp xe địa hình chuyên dụng. Lốp xe là sự kết hợp giữa sử dụng trên đường và địa hình cũng được cung cấp.

- Lốp xe vận chuyển đường dài (Long-haul) rất coi trọng việc tối ưu hóa lực cản lăn, giúp khách hàng tiết kiệm nhiên liệu.

- Lốp siêu rộng (Super-wide tires) là một biến thể của lốp vận chuyển đường dài. Trong trường hợp này, lốp đôi trên trục truyền động được thay thế bằng lốp đơn siêu rộng. Về nguyên tắc, lốp đơn hấp thụ ít năng lượng uốn cong hơn lốp đôi và do đó có lực cản lăn thấp hơn(*). Ngoài ra, lốp siêu rộng nhẹ hơn so với lốp đôi. Lốp siêu rộng không phù hợp để vận chuyển phân phối vì lốp siêu rộng dễ bị mòn hơn khi vào cua.

- Lốp xe địa hình (Off-road) rất bền và có gai lốp thô. Lốp xe phải đủ chắc chắn để chịu được hư hại ở gai lốp và thành lốp do đá và sỏi gây ra. Gai lốp thô giúp gai lốp không bị đất bám quá nhanh trong điều kiện địa hình.

- Lốp xe mùa đông (Winter tires) tập trung cụ thể vào việc cung cấp hệ số ma sát tốt ở nhiệt độ thấp, tức là khả năng lái và phanh tốt trên tuyết và băng. Lốp xe mùa đông cho xe tải thường có nhiều khối gai nhỏ. Do đó, khi lốp xe lăn, chuyển động của gai lốp được tạo ra dẫn đến việc tự làm sạch các khoảng trống trên gai lốp. Các khe nhỏ được cắt vào các khối gai của lốp xe mùa đông. Nếu các khối gai biến dạng trong quá trình lái xe đi, các khe hoặc rãnh sẽ mở ra và tạo thành nhiều cạnh bám giúp tăng lực kéo trên bề mặt mùa đông. Có các quy định khác nhau tùy theo quốc gia về việc sử dụng lốp xe mùa đông. Ở Đức, thiết bị trên xe phải được điều chỉnh theo điều kiện thời tiết. Ở các quốc gia khác, lốp xe mùa đông là bắt buộc phải có.

Do có nhiều quy trình phanh và tăng tốc, lốp xe vận tải đường ngắn và khu vực tập trung nhiều vào khả năng chống mài mòn.

Ngoài sự khác biệt giữa các lĩnh vực ứng dụng, với lốp xe thương mại, còn có sự khác biệt giữa các loại lốp cụ thể cho các trục khác nhau: có lốp cho trục lái, trục dẫn động, sơ mi rơ moóc và sơ mi rơ moóc toàn phần.

Lốp cho trục dẫn lái và trục sơ mi rơ moóc thường có gai có hướng dọc mạnh so với lốp cho trục dẫn động. Do đó, lực cản lăn của lốp dẫn động thường lớn hơn một chút so với lực cản lăn của trục lái và lốp sơ mi rơ moóc.

Hình 6.4 minh họa nỗ lực phân chia các lĩnh vực ứng dụng khác nhau của lốp xe tải.

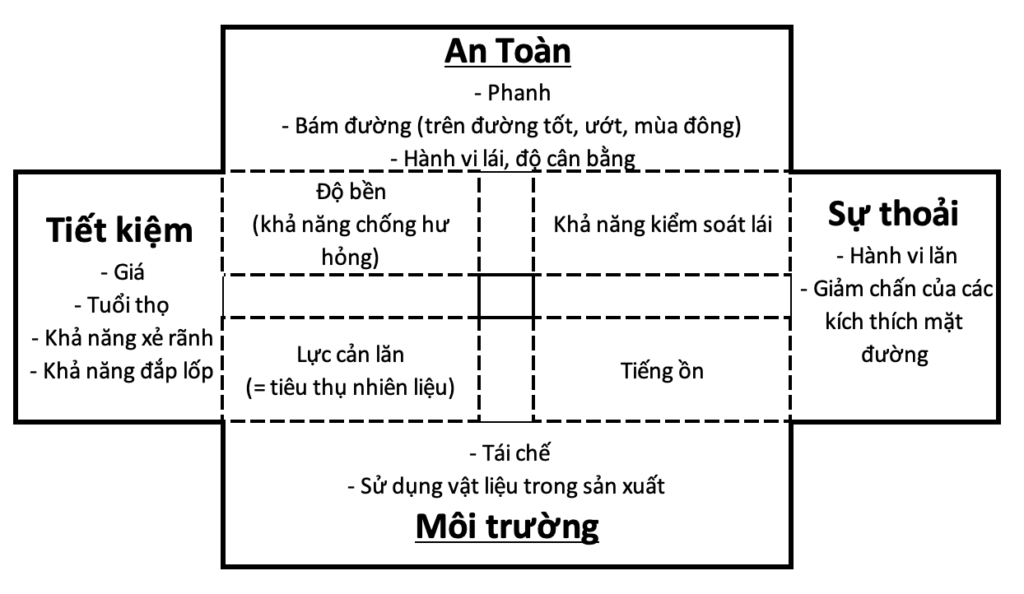

Việc phát triển lốp xe của nhà sản xuất và việc lựa chọn lốp xe của khách hàng phải cân bằng các ưu tiên xung đột giữa tính kinh tế, an toàn khi lái xe, sự thoải mái và thân thiện với môi trường. Theo các tiêu đề này, nhiều đặc tính của lốp xe có thể được nhóm lại và phải được xem xét trong quá trình phát triển lốp xe và khi lựa chọn lốp xe phù hợp. Trong Hình 6.5, các kích thước mục tiêu để phát triển và lựa chọn lốp xe được hiển thị.

Đặc biệt, yêu cầu về lực cản lăn thấp thường xung đột với các yêu cầu mong muốn về lực kéo, quãng đường đi được cao và tiếng ồn thấp.

Nhà sản xuất lốp xe có thể thay đổi lốp xe theo nhiều cách để tạo ra các đặc tính lốp xe mong muốn: có thể tối ưu hóa thành phần của cao su, cái gọi là hỗn hợp; có thể thay đổi hình dạng của gai lốp; và có thể thiết kế cấu trúc bên trong của lốp xe, phần khung, để cung cấp hành vi mong muốn của lốp xe.

Nhận dạng lốp xe

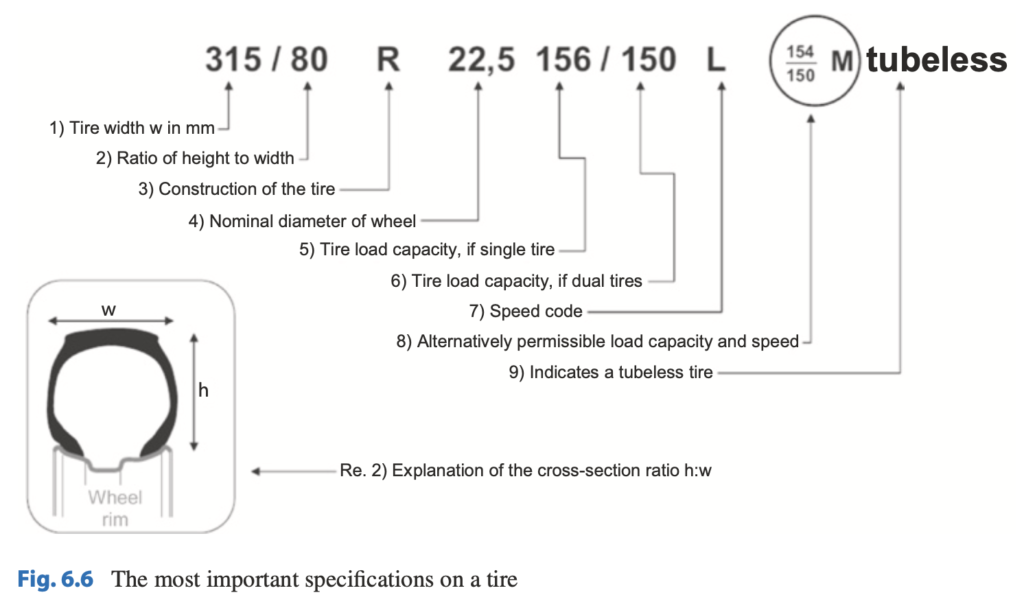

Các thông số kỹ thuật được hiển thị trong Hình 6.6 xác định một lốp xe:

- Chiều rộng của lốp xe được chỉ định bằng milimét. Trong trường hợp các định dạng cũ hơn, kích thước lốp xe tính bằng inch vẫn có thể được tìm thấy. Lốp xe có số nhận dạng 12 R 22.5 rộng 12 in.

- Tỷ lệ giữa chiều cao thành lốp và chiều rộng của lốp xe, được gọi là tỷ lệ mặt cắt ngang, được chỉ định. Tỷ lệ 80 có nghĩa là chiều cao của lốp xe bằng 80% chiều rộng của lốp xe.

- Một ký tự chữ cái cung cấp thông tin về cấu tạo của lốp: R là viết tắt của lốp bố, không có thông số kỹ thuật nào có nghĩa là lốp bố chéo (còn gọi là lốp bố chéo hoặc lốp bố chéo). Lốp bố là loại lốp chủ yếu được sử dụng trên xe tải.

- Đường kính danh nghĩa của vành bánh xe được chỉ định bằng inch (1in. = 2,54 cm)

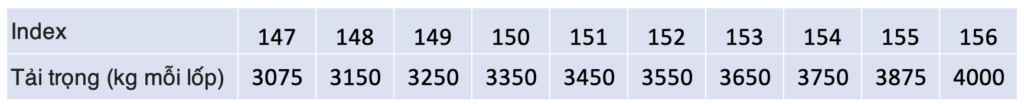

- Một số chỉ số chỉ định khả năng chịu tải của lốp lớn đến mức nào. Tab. 6.1 định nghĩa ý nghĩa của các số chỉ số.

- Trong một bố trí lốp đôi, khả năng chịu tải của lốp thấp hơn. Do đó, có một số chỉ số thứ hai mô tả khả năng chịu tải của lốp đối với lốp đôi.

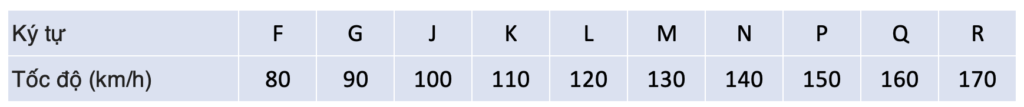

- Một ký tự chữ cái chỉ định tốc độ mà lốp được chấp thuận. Mã thông số kỹ thuật tốc độ được hiển thị trong Tab. 6.2.

- Có thể ghi thông số kỹ thuật về khả năng chịu tải của lốp thứ hai với tốc độ chấp thuận khác nhau trên lốp.

- Lốp xe được ghi rõ là lốp không săm hay lốp phải sử dụng săm (loại săm).

Thông thường, bạn có thể tìm thấy thông tin bổ sung trên lốp xe:

- Tên nhà sản xuất và ký hiệu của loại lốp cụ thể.

- Ký hiệu khu vực ứng dụng được khuyến nghị, ví dụ, khu vực hoặc ký hiệu bằng M + S hoặc bằng bông tuyết để báo hiệu rằng nhà sản xuất khuyến nghị lốp xe cho hoạt động vào mùa đông.

- Xếp hạng lớp là thông số kỹ thuật về độ bền của khung lốp. Có thông số kỹ thuật cho mặt lốp và thành lốp. Theo truyền thống, xếp hạng này mô tả số lớp mà kết cấu phụ được tạo ra. Các vật liệu hiện đại đạt được độ bền cao hơn, vì vậy xếp hạng lớp không còn mô tả số lớp thực tế nữa.

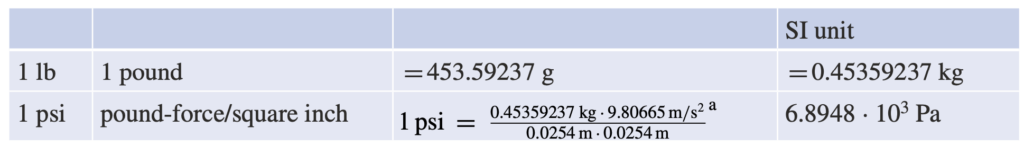

- Khả năng chịu tải của lốp, theo tiêu chuẩn của Hoa Kỳ tính bằng pound (lbs), và áp suất bơm hơi tối đa tính bằng psi được ghi trên lốp. Tab. 6.3 cung cấp trợ giúp về việc chuyển đổi sang đơn vị SI.

- Nhận dạng DOT (DOT là viết tắt của Bộ Giao thông Vận tải Hoa Kỳ – Department of Transportation) cung cấp thông tin về thời gian sản xuất lốp xe. Bốn chữ số cuối chỉ tuần sản xuất và năm sản xuất. Nếu bốn chữ số cuối là 0709, lốp xe được sản xuất vào tuần thứ 7 của năm 2009. Các ký tự khác của nhận dạng DOT là các mã biểu thị nhà máy sản xuất lốp xe, kích thước lốp xe và loại lốp xe cụ thể của nhà sản xuất.

Chi tiết về các quy định liên quan đến việc xác định lốp xe cho xe thương mại có thể được tìm thấy trong [12].

Lốp xe rãnh lại

Có những loại lốp được nhà sản xuất lốp chỉ định là có thể tạo rãnh, theo [12], chúng được đánh dấu là có thể tạo rãnh. Với việc tạo rãnh, khi lốp bị mòn, cao su giữa đai thép và đế gai lốp được khắc để làm sâu thêm (mòn) gai lốp và kéo dài tuổi thọ của lốp. Độ bền cơ bản của cao su trên đai thép bị giảm đi do quá trình tạo rãnh. Sau khi tạo rãnh, vật liệu sợi bên dưới rãnh phải có lớp phủ bảo vệ bằng vật liệu gai lốp dày ít nhất 3/32 inch (hơn 2 mm). Việc tạo rãnh phải được thực hiện bởi nhân viên có trình độ và chuyên môn. Việc tạo rãnh có từ thời lốp bố chéo được sử dụng rộng rãi. Sự chuyển dịch của thị trường sang lốp bố hướng tâm đã khiến việc tạo rãnh trở thành phương pháp chính để kéo dài tuổi thọ của lốp. Việc tạo rãnh không còn là một thông lệ phổ biến ở ví dụ như Hoa Kỳ.

Áp suất lốp

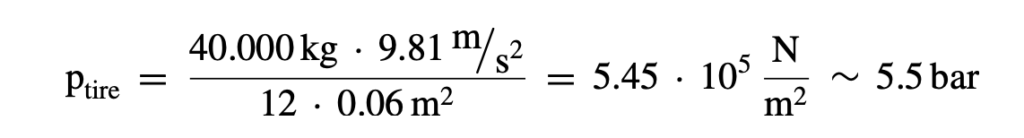

Áp suất không khí trong lốp xe đang mang xe. Vì áp suất là lực chia cho diện tích, trọng lượng (lực) của xe và tổng của tất cả các điểm tiếp xúc của bánh xe trên đường phố đưa ra giới hạn dưới cho áp suất không khí tối thiểu cần thiết trong lốp xe. Nếu chúng ta giả sử rằng một chiếc xe 40 tấn đang đứng trên 12 bánh xe với điểm tiếp xúc trung bình là 0,06 m2, chúng ta sẽ có giới hạn thấp nhất cho áp suất lốp xe:

Đây chỉ là giới hạn thấp nhất để đảm bảo lốp xe có thể chịu được xe. Áp suất lốp thực tế phải cao hơn đáng kể để tạo sự thoải mái, độ bền của cao su và vì lực cản lăn.

Nếu áp suất lốp quá thấp, điều này có thể gây ra tổn thất về hiệu quả chi phí cho công ty vận tải. Áp suất không khí thấp khiến lốp xe bị uốn cong nhiều hơn; độ uốn cong tăng có nghĩa là lực cản lăn cao hơn và mức tiêu thụ nhiên liệu tăng. Ngoài ra, độ mài mòn tăng là kết quả của độ uốn cong tăng. Kết luận ngược lại: nếu áp suất không khí chính xác,

lốp xe sẽ mòn chậm hơn.

Tuy nhiên, áp suất không khí chính xác cũng có khía cạnh an toàn: nguy cơ nổ lốp sẽ ít hơn nếu áp suất không khí chính xác. Độ uốn cong tăng lên khi lốp non hơi sẽ chuyển thành năng lượng nhiệt. Lốp non hơi sẽ nóng lên dữ dội hơn. Tải nhiệt này làm hỏng lốp và có thể khiến lốp nổ hoặc nổ tung. Lốp nổ cũng là một phiền toái về hiệu quả chi phí đối với công ty vận tải. Việc thay thế lốp bị hỏng tốn kém, tài xế và xe mất thời gian không hiệu quả để xử lý và khách hàng có thể không hài lòng về việc giao hàng trễ.

Vì mục đích thực tế, hầu hết các công ty vận tải đều tự điều chỉnh áp suất lốp xe theo đúng áp suất tại cơ sở của họ. Tài xế thường gặp khó khăn khi điều chỉnh áp suất lốp sau khi đã lên đường. Không phải mọi trạm xăng đều có thiết bị bơm hơi lốp xe phù hợp cho xe tải. Ngoài ra, phải kiểm tra áp suất lốp khi lốp xe nguội, vì thông số kỹ thuật của nhà sản xuất lốp xe về áp suất lốp chính xác là dành cho lốp xe lạnh. Tài xế vào trạm xăng để tiếp nhiên liệu thường mang theo lốp xe ấm do lái xe. Khi kiểm tra áp suất lốp tại các trạm xăng, lốp xe có xu hướng bị non hơi. Nhiều xe tải có ống bơm hơi lốp trong bộ dụng cụ trên xe. Với ống này, tài xế có thể sử dụng khí từ hệ thống khí nén của xe tải để bơm hơi cho lốp xe. Tài xế cũng cần có đồng hồ đo áp suất để đo áp suất lốp thực tế sau khi bơm hơi. Một phương pháp kiểm tra áp suất lốp xe thuận tiện hơn là hệ thống giám sát áp suất lốp được lắp đặt trên xe. Hệ thống này cũng giám sát áp suất lốp xe trong khi lái xe.

Cảm biến áp suất lốp tự động – Tire Pressure Monitoring System (TPMS)

Với hệ thống giám sát áp suất lốp đo trực tiếp (TPMS = Tire Pressure Monitoring System), áp suất lốp được đo trực tiếp. Mỗi lốp xe có một cái gọi là thiết bị điện tử bánh xe hoặc cảm biến bánh xe cho mục đích này. Điều này bao gồm một cảm biến áp suất và các chức năng khác, chẳng hạn như ăng-ten truyền, logic và cảm biến gia tốc.

Có một số phương pháp để lắp thiết bị điện tử bánh xe vào lốp. Bạn có thể dán chúng từ bên trong vào lốp (bề mặt bên trong của gai lốp), vặn chúng vào van ở bên trong vành bánh xe hoặc sử dụng dây đai giữ, chạy quanh chu vi vành bánh xe, để cố định nó vào đế vành. Quá trình lưu hóa thiết bị điện tử bánh xe vào cao su lốp đang được nghiên cứu để phát triển trong tương lai. Ngoài ra còn có các hệ thống mà thiết bị điện tử được đặt bên ngoài lốp và nằm trên một trong các đai ốc bánh xe giữ bánh xe. Với hệ thống này, một ống dẫn đến đầu nối bơm hơi của lốp, truyền áp suất không khí đến cảm biến. Trong mọi trường hợp, thiết bị điện tử bánh xe quay cùng bánh xe. Do đó, cần có kết nối vô tuyến giữa thiết bị điện tử bánh xe và xe.

Thiết bị điện tử bánh xe đo áp suất không khí và nhiệt độ, và truyền chúng cùng với ID đến ăng-ten trên xe. Dữ liệu bánh xe được xử lý trong một bộ điều khiển và gửi đến bảng điều khiển của xe hoặc đến một màn hình riêng để cung cấp cho người lái thông tin về áp suất lốp.

Thiết bị điện tử bánh xe có pin làm nguồn năng lượng. Để tiết kiệm pin này, thiết bị điện tử chuyển sang chế độ không tải khi xe dừng lại; không cần xác định liên tục áp suất lốp hoặc truyền dữ liệu qua sóng vô tuyến khi xe dừng lại. Cảm biến gia tốc của thiết bị điện tử bánh xe phát hiện trạng thái chuyển động của xe và kích hoạt phép đo áp suất không khí và truyền sóng vô tuyến khi xe đang chuyển động.

Định vị thiết bị lốp xe điện tử

Để có thể hiển thị chính xác cho người lái xe lốp nào chứa quá ít không khí, hệ thống giám sát áp suất không khí phải có khả năng gán ID được truyền bởi các thiết bị điện tử bánh xe khác nhau cùng với dữ liệu đã đo, cho các vị trí lốp khác nhau. Với các hệ thống đơn giản, việc gán ID thiết bị điện tử bánh xe cho các vị trí lốp được thực hiện thủ công khi lắp lốp. Với các hệ thống tiên tiến, các thiết bị điện tử bánh xe khác nhau được tự động gán vào các vị trí lắp đặt của chúng.

Định vị thiết bị điện tử bằng cách so sánh cường độ tín hiệu