Lực cản lăn của lốp có tác động đáng kể đến mức tiêu thụ nhiên liệu của xe tải, sau đó là lượng khí thải CO2 của chúng. Nhiều chương trình khác nhau được thực thi ở ngày càng nhiều quốc gia để giảm lượng khí thải CO2 của xe tải và hệ số lực cản lăn của lốp (RRC – rolling resistance coefficient) được xem xét thông qua giá trị của nó trong các điều kiện ISO danh nghĩa cụ thể. Mục đích của bài báo này là thảo luận về tác động của các thông số sử dụng thực tế tác động đến RRC thông qua các phép tính và phép đo. Nó cũng chia sẻ một cấp độ về hiệu ứng này đối với mức tiêu thụ nhiên liệu thực tế. Trọng tâm được thực hiện trên một trường hợp sử dụng ở Châu Âu.

Mục lục

Giới thiệu và bối cảnh

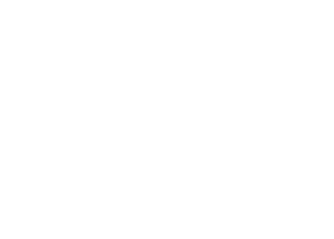

Vận tải chịu trách nhiệm cho 1⁄4 lượng khí thải CO2 của con người trên toàn thế giới và phần lớn (18% tổng số) đến từ vận tải đường bộ. Lực cản lăn chiếm 4% tổng lượng khí thải CO2.

Để kiểm soát lượng khí thải CO2, ngày càng có nhiều quốc gia bỏ phiếu thông qua các quy định về tiết kiệm nhiên liệu, như VECTO ở Châu Âu, GEM ở Hoa Kỳ, hoặc các chương trình triển khai đang diễn ra khác ở Trung Quốc, Ấn Độ, Brazil, …

Chương trình giảm lượng khí thải CO2 từ xe tải ở Châu Âu, áp dụng phương pháp tiếp cận của Vecto, yêu cầu các OEM xe tải phải giảm lượng khí thải CO2 trung bình từ doanh số bán hàng của họ xuống 15% vào năm 2025 so với năm 2019 và 30% vào năm 2030. Để thực thi thay đổi này, Ủy ban Châu Âu sẽ áp dụng hình phạt nặng là 6800 € cho mỗi g CO2/t.km đối với mỗi gam CO2, trên mỗi xe tải được bán vượt quá giới hạn này.

Một số công nghệ là cần thiết để đạt được mục tiêu đó và lốp có lực cản lăn thấp có lợi thế là giải pháp cắm và chạy như một phần của quá trình cải tiến.

Tác động của RRC lốp xe đến lượng khí thải CO2 và mức tiêu thụ nhiên liệu

Lực cản lăn của lốp xe là gì

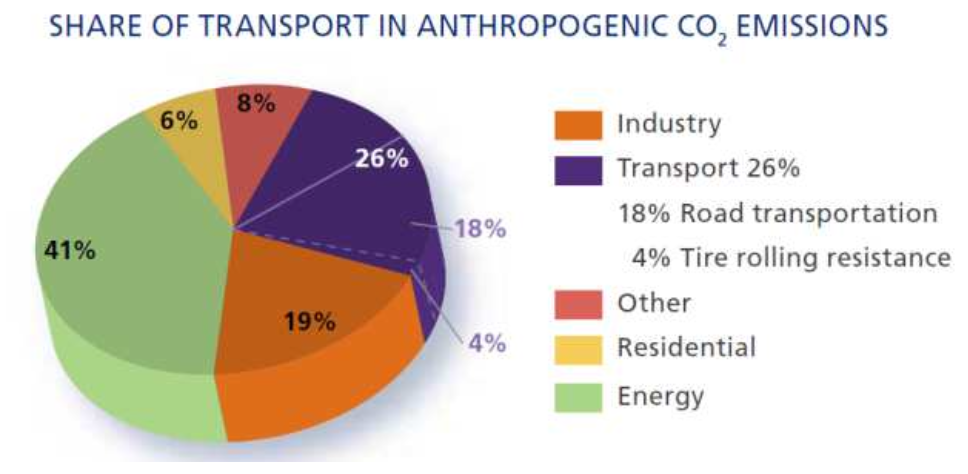

Lực cản lăn của lốp xe là hậu quả của sự mất năng lượng trong lốp xe. Nó được đặc trưng bởi hệ số lực cản lăn (RRC), là lực cản dọc lăn do lốp xe chia cho tải trọng mà lốp xe phải chịu. Khi lốp xe lăn, nó sinh ra nhiệt vì nó được làm bằng vật liệu cao su chịu ứng suất và có đặc tính nhớt đàn hồi. Sự gia nhiệt này là hậu quả của sự mất năng lượng tạo ra lực cản tại tâm bánh xe.

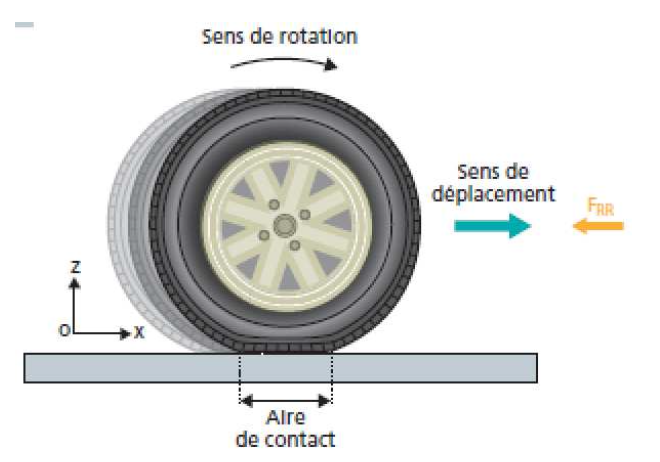

Sự tiêu tán của vật liệu nhớt đàn hồi phụ thuộc rất nhiều vào nhiều thông số: nhiệt độ, tần số, độ biến dạng; do đó, không dễ để mô hình hóa lực cản lăn thực tế vì nó có thể thay đổi rất nhiều tùy thuộc vào điều kiện sử dụng.

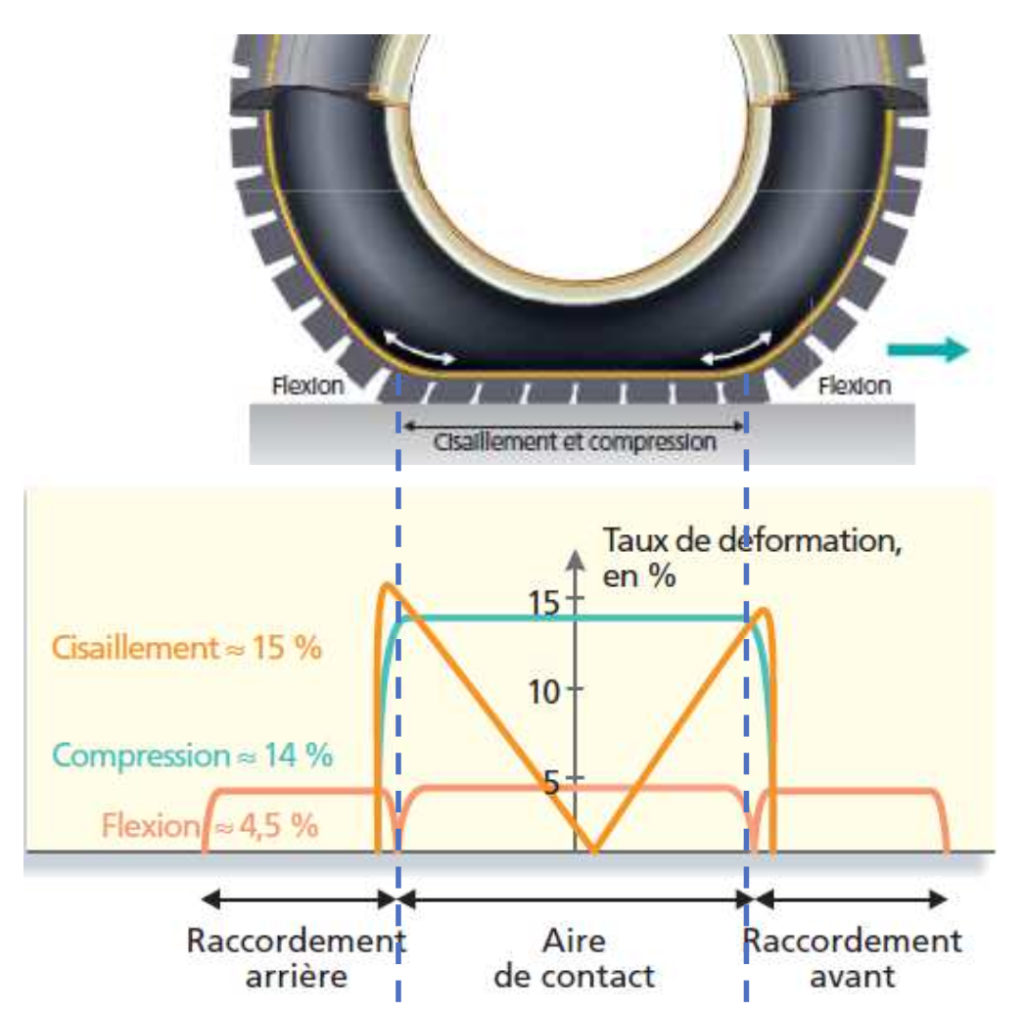

Lực cản lăn được điều khiển bởi một số cơ chế, mỗi cơ chế dẫn đến đòn bẩy thiết kế cụ thể để giảm RRC. Đối với lốp xe tải, chúng ta có thể xem xét 3 cơ chế sau:

- Cắt

- Nén

- Uốn

Tốc độ biến dạng được biểu thị trên hình đối diện giải thích lý do tại sao lực nén và lực cắt của mặt lốp được xác định là những tác nhân chính gây ra lực cản lăn.

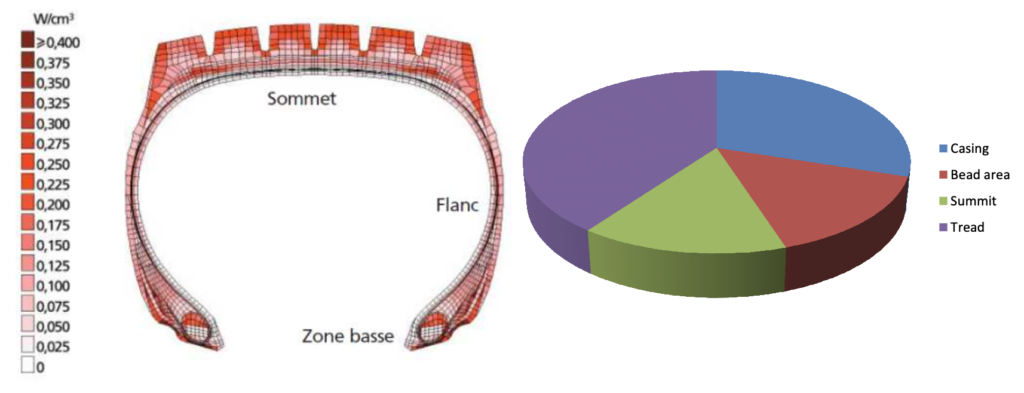

Kết quả tính toán FEM nhiệt cơ học cho biết năng lượng tiêu tán theo từng vùng lốp và xác nhận rằng yếu tố chính tạo nên RRC là gai lốp; do đó, cần phải điều chỉnh thể tích gai lốp giữa RRC và quãng đường đi được của lốp.

RRC là thông số được đo trên một trống thử nghiệm theo quy trình chuẩn và các điều kiện chuẩn (ISO28580), đối với lốp xe tải:

- Tốc độ = 80 km/giờ

- Tải trọng = 85% chỉ số tải trọng

- Giai đoạn làm nóng 3 giờ

- Nhiệt độ môi trường = 25°C

- Áp suất = áp suất danh nghĩa theo

dấu hiệu lốp xe - Trống thép nhẵn đối diện

Sau đó, RRC được đo bằng một thử nghiệm tiêu chuẩn trong điều kiện phòng thí nghiệm phân tích, nhưng thực tế lại hơi khác một chút vì:

- Tải trọng thực tế trên lốp xe khác với chỉ số tải trọng 85% được áp dụng trong điều kiện thử nghiệm ISO;

- Khuyến nghị về áp suất đôi khi khác với áp suất tối đa của thử nghiệm để phù hợp với tải trọng thực tế và tối ưu hóa quãng đường đi được của lốp xe với độ mòn đều nhất;

- Tốc độ thử nghiệm (80 km/giờ) không chênh lệch nhiều so với tốc độ thương mại trung bình của xe tải ở Châu Âu (75 km/giờ);

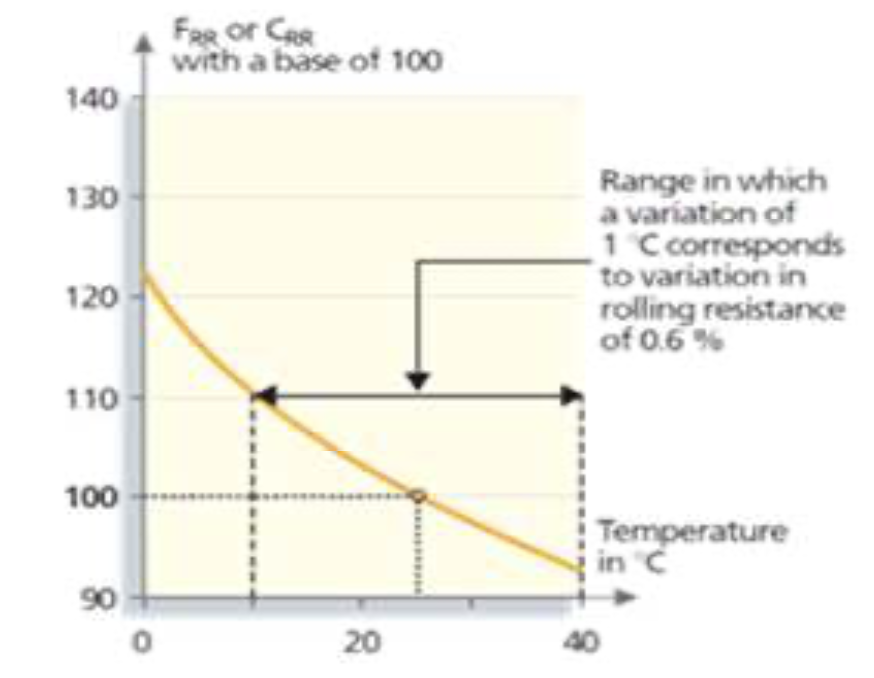

- Nhiệt độ môi trường trung bình thực tế (trung bình 15°C đối với Châu Âu) rất khác so với điều kiện thử nghiệm (25°C) và có tác động rất đáng kể đến RRC;

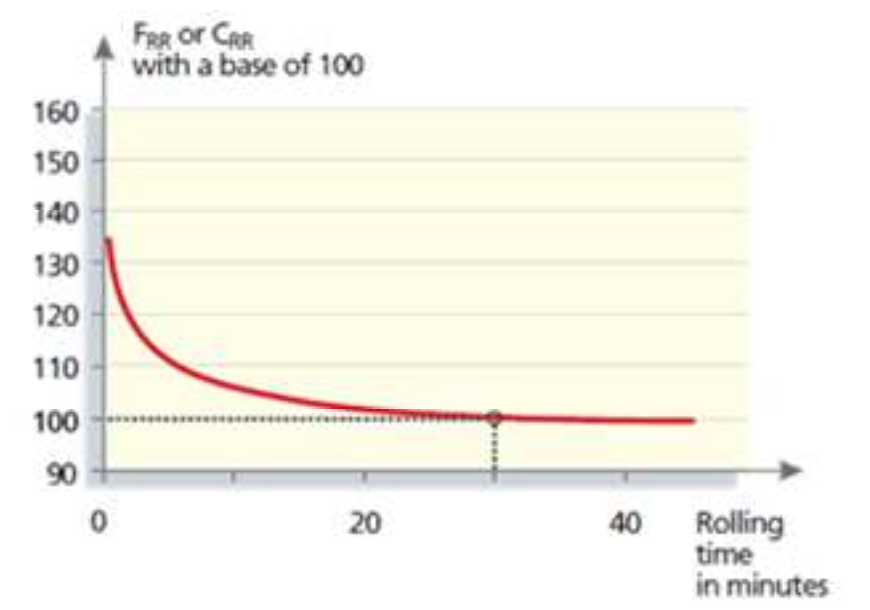

- RRC tạm thời trước khi lốp xe đạt đến trạng thái nhiệt ổn định cũng phải được xem xét;

- Độ nhám và độ phẳng thực tế của đường khác với tang trống thép trơn.

Trọng lượng lực cản lăn trong mức tiêu thụ nhiên liệu và lượng khí thải CO2

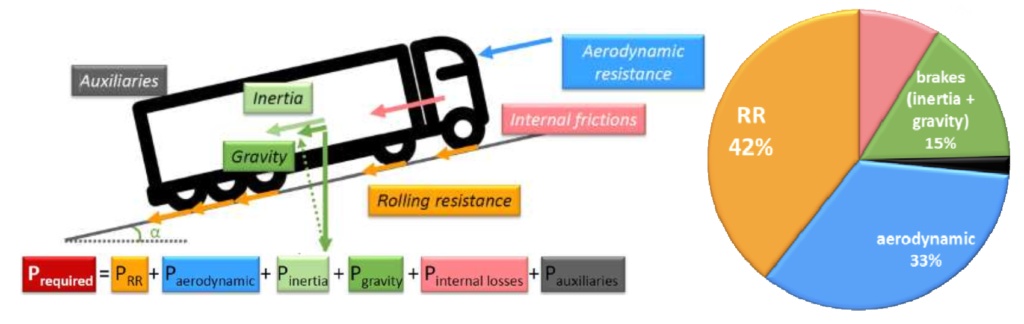

RRC là một thông số chính cần xem xét khi đánh giá lượng khí thải CO2 và mức tiết kiệm nhiên liệu của xe tải. Ví dụ, đối với xe đầu kéo kết hợp xe tải châu Âu 4×2 và sơ mi rơ moóc sử dụng đường dài ở GCW 40 tấn, P yêu cầu chiếm 30% đến 45% mức tiêu thụ nhiên liệu:

Michelin đã định nghĩa một phương trình ước tính đơn giản để dự đoán mức tăng FC do giảm RR:

∆FC = α × M × ∆RRC

- ∆FC: Chênh lệch mức tiêu thụ nhiên liệu, tính bằng L/100 km

- α: Hệ số, tính bằng L/100km/kg trong phạm vi và [0,033-0,053] đối với xe tải hạng nặng

- M: Chênh lệch lực cản lăn (ISO 28580), tính bằng kg/t

- ∆RRC: Khối lượng xe, tính bằng tấn

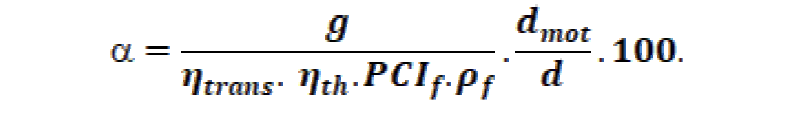

Hệ số alpha là độ nhạy của mức tiêu thụ nhiên liệu so với RRC và được xác định theo phương trình sau:

Tất cả các thông số này đều bị ảnh hưởng rất nhiều bởi cách sử dụng và loại xe tải.

Đối với một tổ hợp xe tải châu Âu 40 tấn, phương trình lý thuyết này đưa ra mức giảm tiêu thụ nhiên liệu là 2l/100km cho -2kg/t RRC trên tất cả 12 lốp xe của đoàn xe, không chênh lệch nhiều so với những gì VECTO tính toán hoặc so với những gì chúng tôi có thể đo được trong các thử nghiệm tiêu thụ nhiên liệu phân tích.

Vậy là chúng ta hiểu được đòn bẩy này mạnh mẽ như thế nào và tại sao cuộc đua đến lốp RRC thấp lại quan trọng!

Hệ quả đối với phân khúc sản phẩm lốp xe và chiến lược thiết kế

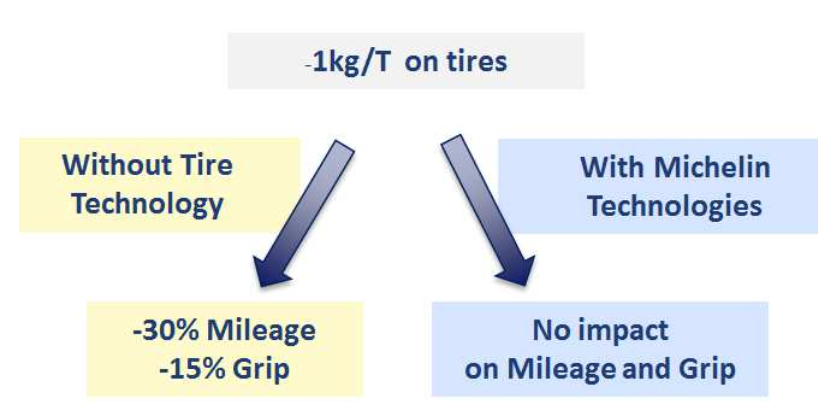

Chúng ta đã thấy rằng mặt lốp là yếu tố lớn gây ra lực cản lăn, do đó, khá dễ để giảm lực cản lăn, hy sinh quãng đường đi được của lốp xe bằng cách giảm thể tích mặt lốp, nhưng cách tiếp cận như vậy sẽ dẫn đến sự không hài lòng của người dùng cuối và lãng phí nguyên liệu thô vì nhiều vỏ lốp sẽ bị loại bỏ để đạt được quãng đường đi được mong đợi.

Để cân bằng kỳ vọng của OEM (RRC về mức tiêu thụ nhiên liệu và CO2) và các kỳ vọng khác nhau của người dùng cuối (RRC, quãng đường đi được, thời gian hoạt động, …) do nhu cầu vận chuyển của họ, hầu hết các nhà sản xuất lốp xe đề xuất hai loại lốp xe cho mục đích sử dụng trên đường:

- Dành cho nhu cầu sử dụng mạnh mẽ liên quan đến nhu cầu mài mòn/lực kéo: dòng lốp xe khu vực;

- Dành cho nhu cầu sử dụng mài mòn mềm hơn, hướng nhiều hơn đến mức tiêu thụ nhiên liệu: dòng lốp xe đường dài.

Mỗi dòng lốp đều có thiết kế gai lốp và cao su được điều chỉnh để phù hợp với kỳ vọng sử dụng.

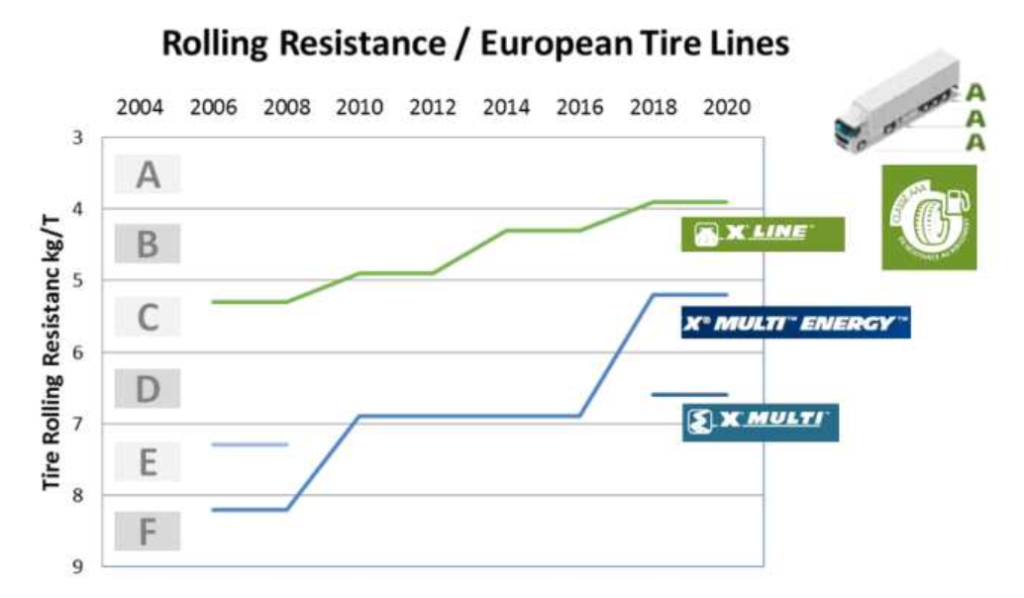

Cả hai dòng lốp đều liên tục được cải thiện về khả năng chống lăn. Michelin liên tục cải thiện RRC của các mẫu lốp mới ra mắt trên thị trường, duy trì và thậm chí cải thiện quãng đường đi được.

Phải mất 15 năm sau khi lốp xe đường dài có khả năng chống lăn thấp đầu tiên đạt được nhãn RR A < 4kg/t.

Hơn nữa, một dòng lốp trung gian đã được giới thiệu trên thị trường để hiện thực hóa sự kết hợp bất khả thi giữa RRC và quãng đường đi được: Michelin X Multi Energy. Dòng lốp mới này mang lại sự cải thiện đáng kể về lực cản lăn và do đó là mức tiêu thụ nhiên liệu mà không phải đánh đổi quãng đường đi được.

Vì có sự đánh đổi lớn giữa tuổi thọ mòn và hiệu suất lực cản lăn, nên giải pháp để duy trì quãng đường đi được ở mức tốt và giảm lực cản lăn là triển khai các công nghệ thông minh trong thiết kế lốp như vật liệu gai, hình dạng gai, kiến trúc vỏ lốp.

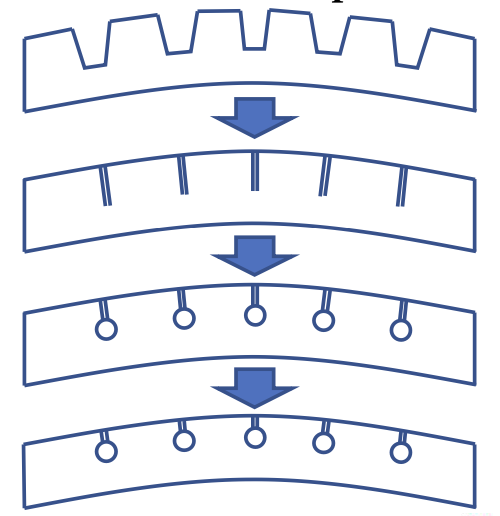

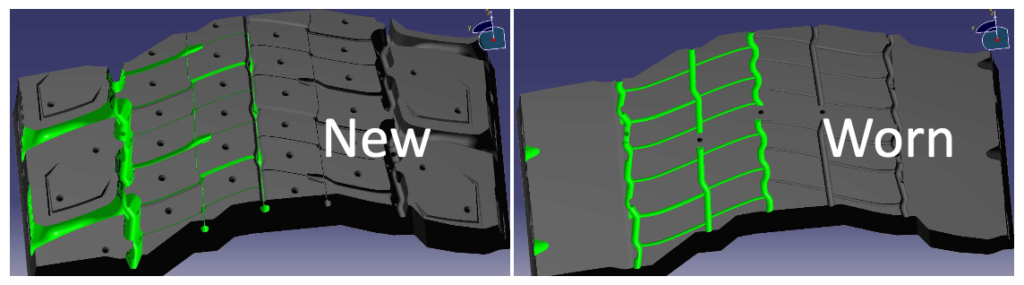

Độ cứng của hoa lốp là một thông số quan trọng để đánh giá Độ mòn của lốp: mm đầu tiên của hoa lốp mòn nhanh hơn nhiều so với mm cuối cùng. Regenion là một cách thông minh hơn để giải quyết sự đối kháng của độ mòn RRC.

Thể tích rỗng của lốp mới được thiết kế quá mức vì nó được

thiết kế để có đủ độ rỗng khi bị mòn, do đó, để tháo lốp ra khỏi khuôn, cần phải có góc hở trong hình dạng rãnh.

Để cải thiện tốc độ mòn, cần tăng độ cứng của hoa lốp, điều này có thể thực hiện được bằng cách thiết kế hoa lốp nhỏ gọn hơn, nhưng sẽ ảnh hưởng đến hiệu suất bám đường ướt vì sẽ có ít thể tích rỗng hơn để lưu trữ nước trong mảng tiếp xúc.

Để tối ưu hóa độ chặt của mặt lốp liên quan đến thể tích rỗng để chứa nước, lựa chọn tốt nhất là đặt thể tích rỗng ở phần cuối cùng của chiều cao mặt lốp và kết nối nó với bề mặt ở trạng thái mới.

Thể tích rỗng hữu ích sau đó sẽ xuất hiện vào cuối vòng đời và luôn hoạt động thông qua các kênh kết nối.

Điều này dẫn đến thiết kế gai lốp rất phức tạp và do đó thiết kế khuôn cần công nghệ mới để sản xuất khuôn in 3D.

Thực hiện chiến lược này dẫn đến việc giảm độ sâu gai lốp để chuyển đổi cải thiện tốc độ mài mòn thành cải thiện khả năng chống lăn ở cùng mức độ mài mòn.

Michelin bắt đầu phát triển phương pháp này cách đây 15 năm và hiện được áp dụng trong hầu hết các sản phẩm mới được đưa ra thị trường.

Hơn 100 bằng sáng chế được cấp bảo vệ công nghệ này và bằng sáng chế được cấp đầu tiên đã được trao giải thưởng nhà phát minh châu Âu vào năm 2018.

Tác động sử dụng thực tế đến lực cản lăn

Trong quá trình sử dụng lốp thực tế, nhiều thông số khác nhau và có thể ảnh hưởng đáng kể đến RRC:

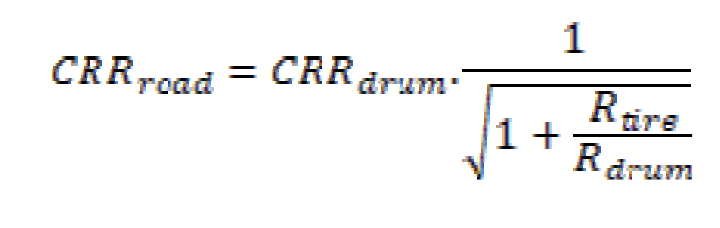

- Mặt đất gần như phẳng trên đường thực tế khác với độ cong của trống dẫn đến giảm RRC trên đường thực tế phẳng vì ứng suất thấp hơn. Công thức Clark mô tả điều này và cố gắng bù độ cong của trống để căn chỉnh các máy RR giữa chúng (tuy nhiên, nó chính xác hơn đối với chuẩn hóa bán kính trống so với chuyển vị đường phẳng):

- Độ nhám của đường làm tăng RRC được đo trên bề mặt thép nhẵn bằng cách thay đổi độ lệch quy mô cục bộ trong vật liệu gai lốp. Đây là khía cạnh quan trọng của việc sử dụng thực tế ảnh hưởng đến RRC.

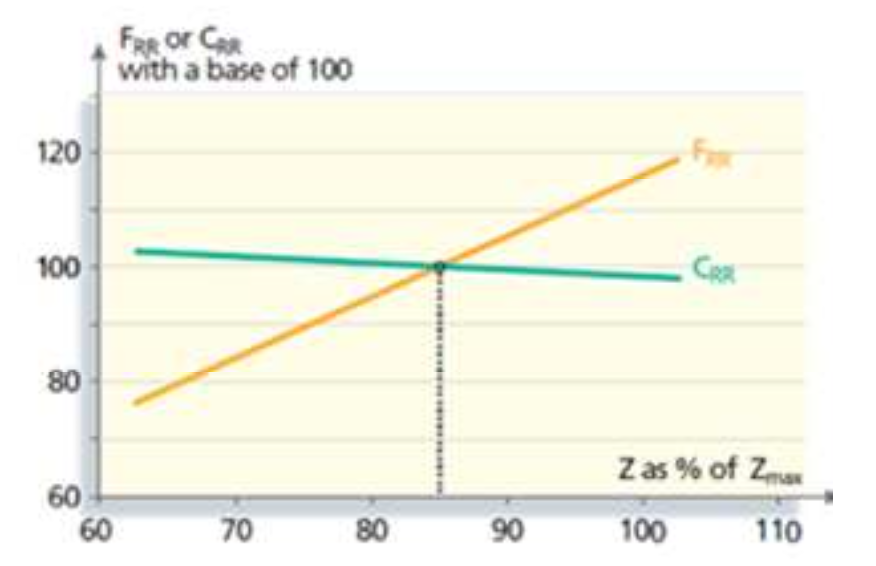

- Khi tải trọng tăng, độ lệch của lốp tăng, khi đó tổn thất cơ học trong vỏ lốp cao hơn nhưng lực nén của gai lốp do áp suất lốp tăng thì vẫn như vậy. Do đó, khi tải trọng của lốp tăng, RRC cũng giảm.

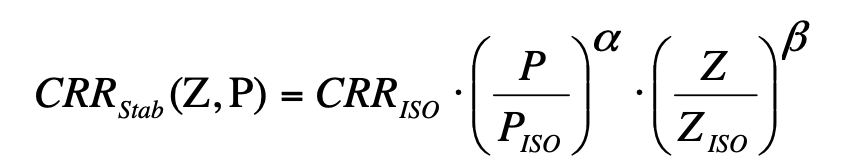

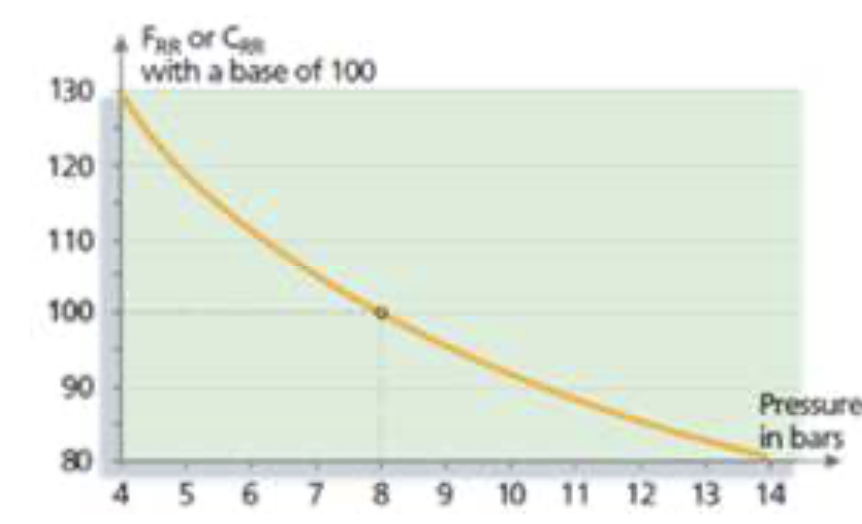

- Áp suất lốp cũng có tác động đáng kể đến RRC vì nó ảnh hưởng đến độ võng của lốp:

- Trong đó các bậc độ lớn tốt là α = -0,2 và β = 0,9

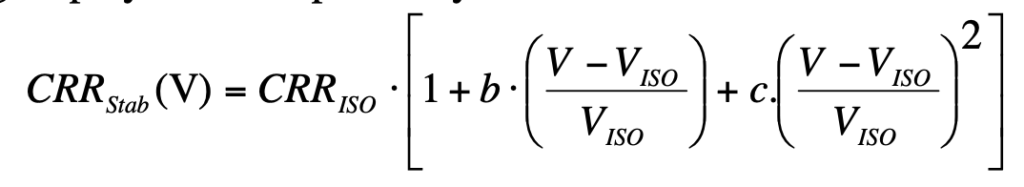

- Vận tốc sử dụng thực tế làm thay đổi tần số biến dạng của vật liệu trong lốp xe, chúng ta có thể mô hình hóa điều này thông qua sự phụ thuộc đa thức: trong đó b = 0,05 và c = 0,1

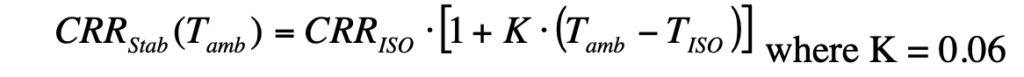

Sự thay đổi nhiệt độ môi trường liên quan đến ô đo lường đối với thử nghiệm ISO làm thay đổi sự truyền nhiệt giữa lốp xe và môi trường và do đó là nhiệt độ lốp xe, sau đó là nhiệt độ và sự tiêu tán của vật liệu nhớt đàn hồi. Tiêu chuẩn ISO 28580 định nghĩa một công thức để tính đến hiệu ứng này:

- Khi vào cua với tốc độ nhất định, lốp xe chịu lực ngang sau đó xuất hiện góc trượt. Điều này tạo ra lực chiếu ngang dọc theo trục dọc của xe, làm tăng nhẹ lực cản lăn.

- Tiêu chuẩn thử nghiệm ISO được thực hiện ở tốc độ không đổi sau thời gian khởi động để đảm bảo trạng thái nhiệt ổn định, nhưng trong quá trình sử dụng thực tế, cấu hình tốc độ đặt lốp ở trạng thái không ổn định liên tục, thay đổi quá trình trao đổi nhiệt sau đó là nhiệt độ lốp tác động đến RRC.

- Tác động thực tế cuối cùng đối với RRC là mức độ mòn của chính lốp. Thật vậy, vì gai lốp đóng góp rất nhiều vào RRC, nếu lốp bị mòn, RRC sẽ giảm đáng kể.

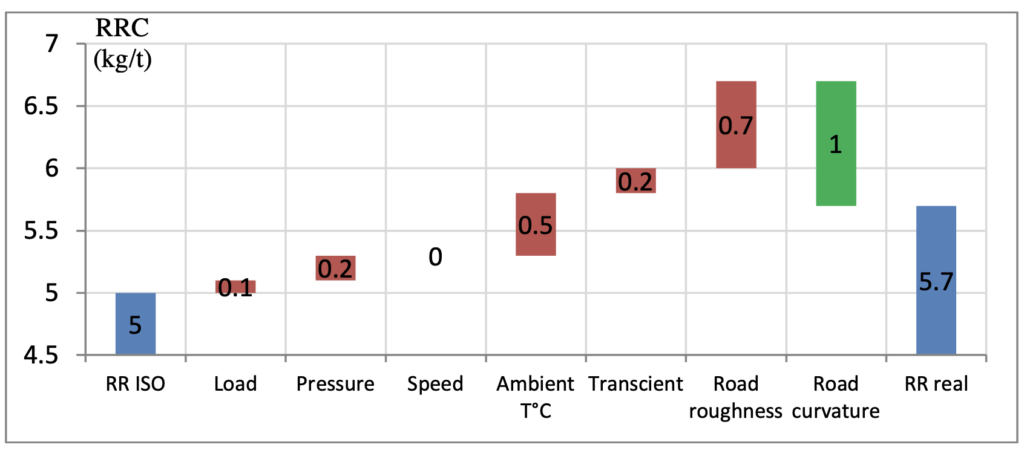

Nếu chúng ta xem xét các giá trị thực tế cho tất cả các thông số được mô tả ở trên, chúng ta có thể mong đợi lốp xe châu Âu có giá trị RRC thực tế tăng 0,7kg/t so với giá trị ISO là 5kg/t đối với lốp xe mới và giá trị này phân tích như sau:

Nếu phải xem xét độ lệch này cho tất cả các vị trí lốp, điều đó sẽ làm tăng mức tiêu thụ nhiên liệu thêm 5% hoặc 1,5L/100km cho xe tải kết hợp 40 tấn.

Kết luận

Nghiên cứu này đưa ra một số giá trị tốt cần cân nhắc khi đánh giá tác động của lực cản lăn lên mức tiêu thụ nhiên liệu của xe tải diesel. Nghiên cứu cũng giải thích độ lệch nào cần cân nhắc khi sử dụng thực tế.

Một số phép đo và mô hình được trình bày để cho phép ngoại suy giá trị tiêu chuẩn ISO nhằm hiểu rõ hơn về hiệu suất tiêu thụ nhiên liệu.